Spis treści

Nawet bardzo krótka przerwa w dostawie energii elektrycznej lub jej zakłócenie może spowodować w obiekcie przemysłowym zatrzymanie cyklu produkcyjnego i w efekcie przyczynić się do nieplanowanego przestoju i często bardzo dużych strat finansowych.

Aby skutecznie zabezpieczyć się przed takimi zdarzeniami, warto zastosować specjalistyczne systemy zasilania gwarantowanego UPS.

Charakter obciążenia, jaki generują odbiorniki energii elektrycznej wykorzystywane w przemyśle, np. różnego typy maszyny, jest inny niż pochodzący od komputerów czy serwerów, do jakich przeznaczone są standardowe zasilacze awaryjne UPS. W przemyśle zasila się elementy wykonawcze, np. napędy silnikowe, w których występują duże prądy rozruchowe czy obciążenie indukcyjne, dlatego jedynie przeznaczone do tych celów specjalne zasilacze awaryjne są w stanie skutecznie poradzić sobie z tego typu zjawiskami.

Zasilanie gwarantowane UPS - specyficzne warunki pracy

Przykłady specyficznych warunków, w których przemysłowe UPS-y powinny prawidłowo funkcjonować:

- wysoka oraz niska temperatura, a także jej zmiany w krótkim czasie,

- duża wilgotność powietrza,

- wysoki stopień zapylenia,

- drgania podłoża (wibracje, wstrząsy),

- kontakt z wodą, brudem i chemikaliami,

- duże prądy rozruchowe zasilanych urządzeń,

- dynamiczne zmiany zapotrzebowania na moc.

Wymagania dotyczące niezawodności systemu zasilania gwarantowanego zależą również od specyfiki obiektu przemysłowego, ale najczęściej są bardzo wysokie. W szczególnych przypadkach wymagany poziom dostępności zasilania może wynosić nawet 99,995% (czyli do 0,4 h przerw w ciągu jednego roku). Aby osiągnąć taką wartość, konieczne jest zastosowanie dwóch niezależnych linii energetycznych zasilających (najlepiej z dwóch różnych elektrowni) oraz użycie w obiekcie bardzo rozbudowanych rozwiązań zasilania bezprzerwowego (zespoły prądotwórcze oraz zasilacze UPS w redundancji).

- Polecamy: Zasilacze awaryjne UPS (dobór)

Najprostszym rozwiązaniem zwiększającym dostępność zasilania jest użycie redundancji zasilaczy awaryjnych UPS – dwóch lub więcej urządzeń, z których każdy może pokryć 100% zapotrzebowania na moc. Z uwagi na to, że UPS jest w stanie zapewnić energię elektryczną jedynie przez kilka, kilkanaście minut (zależy to od liczby łącznej pojemności akumulatorów), jako drugi element stosuje się zespół prądotwórczy (czasem również w redundancji).

W przypadku zaniku napięcia podstawowego jako pierwszy reaguje przemysłowy zasilacz awaryjny, następnie po czasie zazwyczaj krótszym niż minuta uruchamia się zespół prądotwórczy, dostarczając energię elektryczną do odbiorników oraz ładując akumulatory UPS-a. Zespół prądotwórczy może w praktyce być źródłem energii elektrycznej przez wiele godzin, ponieważ zbiornik na paliwo jest duży i może być na bieżąco uzupełniany – najczęściej benzyną i olejem napędowym, rzadziej gazem.

- Polecamy: Kompensacja mocy biernej. Jakie są metody kompensacji mocy biernej, jakie urządzenia stosować?

Charakterystyka systemów zasilania gwarantowanego do obiektów przemysłowych

UPS przemysłowy powinien odznaczać się wysoką sprawnością i oszczędnością oraz kondycjonowaniem energii, a także pełną kontrolą parametrów zasilania [7]. Do najważniejszych norm dotyczących zasilaczy awaryjnych należą:

- PN-EN IEC 62040-1:2019-11 „Systemy bezprzerwowego zasilania (UPS). Część 1: Wymagania ogólne i wymagania dotyczące bezpieczeństwa UPS”;

- PN-EN IEC 62040-3:2022-01 „Systemy bezprzerwowego zasilania (UPS). Część 3: Metody określania właściwości i wymagania dotyczące badań”;

- PN-EN IEC 62040-2:2019-02 „Systemy bezprzerwowego zasilania (UPS). Część 2: Wymagania dotyczące kompatybilności elektromagnetycznej (EMC)”;

- PN-EN ISO 9001:2015-10 „Systemy zarządzania jakością. Wymagania”;

- PN-EN ISO 14001:2015-09 „Systemy zarządzania środowiskowego. Wymagania i wytyczne stosowania”;

- NEBS GR-63-CORE, strefa 4 (testowanie sejsmiczne).

Bazując na normach w zakresie wykonania UPS, w przypadku wysokich oczekiwań jakościowych powinien to być model opisany w normie PN-EN 62040-3 jako: VFI | SS | 111 [2].

Pierwszy człon oznacza technologię, w której wyjście jest niezależne od wartości napięcia oraz częstotliwości napięcia wejściowego (klasa on-line).

Drugi człon – SS – oznacza, że napięcie na wyjściu UPS-a jest sinusoidalne, a THDu dla obciążeń liniowych i nieliniowych wynosi < 8%.

Trzeci zaś to charakterystyka dynamiczna zasilacza awaryjnego – trzy cyfry oznaczają kolejno: właściwości dynamiczne wyjścia przy przełączaniu trybów pracy (np. falownik/by-pass), przy skoku obciążenia liniowego oraz nieliniowego. Cyfra 1 oznacza najlepsze właściwości w opisanych zakresach, czyli bezprzerwową pracę zasilacza. Cyfra 2 to czas zadziałania do 1 ms, natomiast cyfra 3 – do 10 ms.

W nowoczesnych systemach zasilania gwarantowanego wykorzystuje się jednolity i scentralizowany nadzór nad wieloma UPS-ami oraz innymi urządzeniami uwzględnianymi w ochronie zasilania [7]. Charakterystyczną cechą rozwiązań jest łatwe mi wygodne zarządzanie wszystkimi zasilaczami awaryjnymi, pracującymi w sieci na terenie zakładu przemysłowego. W sposób automatyczny generowane są np. przypomnienia o planowanych pracach konserwacyjnych oraz o wymianach baterii. Inteligentne oprogramowanie pozwala na szybkie rozwiązywanie większości problemów, dzięki czemu można zapobiec obniżeniu wydajności systemu zasilania (spadkowi niezawodności).

Nowoczesne zasilacze UPS mają niski poziom zawartości harmonicznych w prądzie wejściowym (przy 25–100% obciążenia poniżej 3,5%) [7]. Wejściowy współczynnik mocy jest natomiast bliski jedności w całym zakresie obciążenia (przy 25–100% w zakresie 0,92–0,99). W praktyce w obiektach przemysłowych stosuje się niemal wyłącznie wysokiej klasy zasilacze awaryjne typu true on-line z podwójną konwersją [1]. Istnieje ponadto kategoria tzw. beztransformatorowych zasilaczy, również klasy true on-line (technologia VFI).

UPS-y transformatorowe zapewniają izolację tylko pomiędzy obwodami DC a wyjściem zasilacza, nie mają natomiast kontroli napięcia DC na by-passie. Urządzenia beztransformatorowe charakteryzują się szeregiem zalet [3]:

- zwiększeniem niezawodności (MTBF), żywotności i sprawności AC/AC,

- zmniejszeniem gabarytów i masy oraz poziomu zakłóceń EMI,

- niższy koszt który wynika z braku transformatora.

W przypadku beztransformatorowego zasilacza awaryjnego o mocy 100 kVA jego sprawność wynosi ok. 97%, natomiast UPS tej samej mocy, wykonany w technologii z wykorzystaniem transformatora, ma sprawność ok. 92%. Emisja ciepła jest natomiast 2,6 razy mniejsza (2,4 kW w stosunku do 6,4 kW).Nowoczesne zasilacze awaryjne, w tym w szczególności wykorzystywane w obiektach przemysłowych, bazują najczęściej na budowie modułowej uwzględniającej kompletne UPS-y w wykonaniu panelowym [7].

Zaletę rozwiązań modułowych stanowi skalowalność systemu – możliwość jego rozbudowy w celu pokrycia zwiększonego zapotrzebowania na moc lub poprawienia niezawodności zasilania. Każdy moduł wyposażony jest we własny procesor CPU (z ang. Central Processing Unit), prostownik, falownik, ładowarkę baterii, baterię, a także by-pass serwisowy oraz panel kontroli i sterowania. Tego typu rozwiązanie charakteryzuje brak pojedynczych punktów awarii, tzw. SPOF (z ang. Single Point of Failure). Większość czynności serwisowych w tego typu modelach UPS wykonuje się w bardzo prosty sposób i w krótkim czasie – uszkodzony moduł zamieniany jest na sprawny, który w najlepszym wypadku może znajdować się nawet na terenie obiektu (jako zapasowy).

Warto podkreślić, że w przypadku wymiany lub instalowania nowych modułów nie są konieczne dodatkowe połączenia kablowe, a prace serwisowe mogą być wykonywane przy włączonym urządzeniu [7]. W konstrukcji typowego systemu nie przewiduje się specjalnych zasilaczy awaryjnych, pełniących funkcje urządzenia nadrzędnego (master), a wszystkie moduły są w stanie zrealizować zadania jednostki nadrzędnej i zarazem sterującej pracą całego układu. W razie awarii jednego z UPS-ów kolejny z nich może go zastąpić po automatycznym przejściu w tryb pracy master.

Obecnie konstrukcja modułowa zasilaczy UPS jest dominującą tendencją w obiektach przemysłowych. Technologia modułowa musi zapewniać m.in. redundancję [4], czyli zdublowanie krytycznych komponentów, która pozwoli zminimalizować prawdopodobieństwo awarii całego systemu. Równoległe układy UPS-ów powinny być pozbawione pojedynczych punktów awarii, tzw. SPOF (z ang. Single Point of Failure). Nie ma to znaczenia dla systemów mocy, ale to podstawowa funkcjonalność w przypadku systemów redundantnych, charakterystycznych dla obiektów przemysłowych wymagających dużej niezawodności zasilania.

Do właściwej pracy UPS-ów ważne jest zapewnienie odpowiedniego chłodzenia. Określone wymagania w tym zakresie są szczególnie ważne w miejscach o podwyższonej temperatur ze lub dużym zapyleniu [7]. W przemysłowych zasilaczach zazwyczaj wykorzystuje się redundancyjne chłodzenie wymuszone z możliwością kontroli i sterowania prędkością pracy wentylatorów.

Nowoczesne zasilacze przemysłowe UPS współpracują z oprogramowaniem monitorującym ich działanie [7], np. UPS-Management Software, bazującym na modułach klient/serwer dla sieci i stacji roboczych monitorujących stan zasobów systemowych i zarządzania zadaniami w przypadku różnych stanów pracy. Umożliwia ono budowę inteligentnego systemu zarządzania w zakresie od jednego serwera połączonego kablem szeregowym z pojedynczym zasilaczem awaryjnym, do tysięcy urządzeń z różnymi systemami pracującymi w rozległej sieci, zabezpieczonymi agregatami prądotwórczymi, wieloma bateriami oraz dodatkowymi UPS-ami. Moduły serwerowe oprogramowania mogą komunikować się z zasilaczami UPS, wykorzystując m.in. złącza RS-232, USB czy protokół SNMP.

i

Zasilanie gwarantowane. Jak dobrać UPS?

UPS-y instalowane w obiektach przemysłowych najczęściej muszą być przystosowane do pracy w trudnych warunkach, zaleca się także wykorzystanie modeli wykonanych w technologii podwójnej konwersji.

W przypadku zasilaczy dużej mocy preferowane powinny być modele transformatorowe (przy czym nie jest to warunek bezwzględny) z powodu ryzyka pojawienia się prądu stałego na wyjściu przy użyciu urządzeń wykonanych w technologii beztransformatorowej.

Przy mniejszych mocach warto wprowadzić ekonomiczniejsze rozwiązane, jakim są UPS-y beztransformatorowe – należy jednak pamiętać, że mają one znacznie więcej elementów elektronicznych, co zmniejsza nieco ich niezawodność.

UPS-y dla przemysłu powinny mieć bardzo solidną konstrukcję, która umożliwi ich prawidłowe funkcjonowanie w wymagających warunkach przemysłowych. W praktyce w dużych zakładach stosowane są specjalne szafy integrujące przemysłowe zasilacze awaryjne, szafy na transformatory (zwykle o wyglądzie i sposobie działania takim samym jak UPS, najczęściej z 1 lub 2 transformatorami, z możliwością podłączenia do pierwotnej lub wtórnej strony zasilacza, dodatkowo z kablami bezhalogenowymi) oraz na baterie (mieszczące do kilkudziesięciu bloków akumulatorowych, wyposażone w wyłącznik oraz podwójnie izolowane kable bezhalogenowe).

Do istotnych cech, na które należy zwrócić uwagę przy wyborze UPS-ów do zastosowań w przemyśle można zaliczyć [9]:

- redundancję (możliwość pracy równoległej kilku zasilaczy UPS) – istotna cecha w przypadku wysokich wymagań niezawodności zasilania gwarantowanego,

- możliwość współpracy z zespołem prądotwórczym,

- ochronę przed brudem, kurzem, wodą i wilgocią, którą zapewni odpowiedni stopień ochrony od IP23 do IP54 (gdy istnieje zagrożenie narażenia urządzenia na te czynniki),

- użycie odpornych mechanicznie płyt w konstrukcji obudowy (np. płyty PCB z powlekaniem konforemnym), gdy istnieje zagrożenie mechanicznego uszkodzenia,

- standardowo możliwość pracy w temperaturze otoczenia od ok. 0 do ok. 400˚C, przy czym w przypadku spodziewanych warunków pracy przy niższych lub wyższych temperaturach, należy wybrać wersję urządzenia, które może w nich poprawnie pracować,

- konstrukcja szafy, zapewniająca ochronę przed wibracjami i wstrząsami sejsmicznymi, jeżeli zasilacz UPS będzie narażony na pracę przy (regularnych lub nie) wstrząsach pochodzenia naturalnego bądź sztucznego,

- konstrukcję modułową (elastyczność rozbudowy systemu w przypadku wzrostu mocy zapotrzebowanej),

- monitoring wentylatorów chłodzących (najlepiej w każdym module mocy), gwarantujący szybkie wykrycie zagrożeń i usterek, np. przy zastosowaniu karty SNMP,

- czujnik przeznaczony do monitorowania UPS-a z możliwością zdalnej kontroli temperatury czy wilgotności oraz stanu wbudowanych urządzeń stykowych,

- wysoki współczynnik mocy wyjściowej, powyżej 0,8 (najlepiej gdy jest bliski jedności, co można uzyskać w konstrukcjach beztransformatorowych),

- sprawność powyżej 95%, przy czym w trybie oszczędności energii zaleca się, aby wartość ta wynosiła min. 98%,

- funkcję łagodnego rozruchu (soft start),

- wbudowane wewnętrzne zabezpieczenie przed prądem zwrotnym w przypadku zasilacza beztransformatorowego,

- poziom harmonicznych prądowych na wejściu (THDi) powinien wynosić mniej niż 10%,

- automatyczny przełącznik między obwodami ATS,

- wyłącznik bezpieczeństwa (EPO),

- tolerancję na przeciążenie na falowniku (do 110% w czasie 10 minut, do 120% w 60 s, w trybie akumulatorowym do 125% w czasie 300 ms),

- akumulatory bezobsługowe, preferowana powinna być technologia żelowa (elektrolit uwięziony jest w postaci żelu), która pozwala na lepsze odprowadzanie ciepła wytwarzanego w akumulatorze przy przepływie prądu oraz gwarantuje większą odporność na wibracje i wstrząsy (ważne zwłaszcza w zastosowaniach mobilnych i przenośnych [15]),

- w niektórych przypadkach istotna może być elastyczność w wyborze źródła energii (akumulator lub superkondensator).

- Zobacz: Urządzenia elektroenergetyczne. Jakie są wymagania dla urządzeń i instalacji elektroenergetycznych?

Zasilanie gwarantowane UPS a superkondensatory

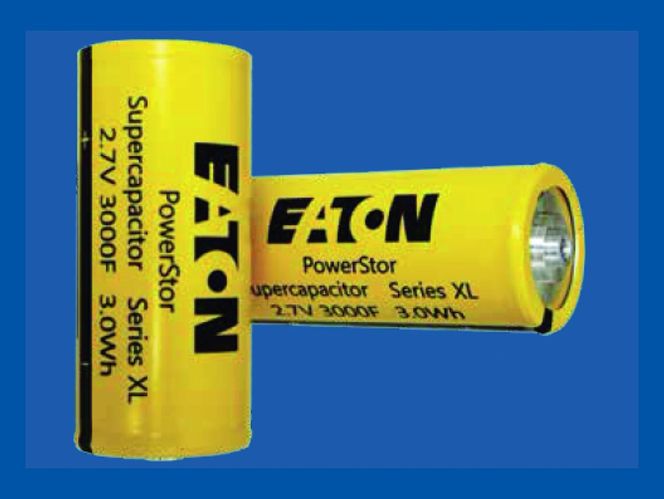

Interesującym, choć na razie bardzo rzadko stosowanym rozwiązaniem, jest wykorzystanie superkondensatorów jako źródeł energii w przemysłowych zasilaczach UPS.

Są to urządzenia o specjalnej konstrukcji, mogące uzyskać ekstremalnie duże pojemności rzędu setek faradów [10, 11]. Ich funkcjonowanie polega na gromadzeniu ładunków elektrycznych w obrębie podwójnej warstwy, która powstaje na granicy ośrodków elektroda–elektrolit [11]. Pozwalają akumulować wielokrotnie większe ilości energii w porównaniu do tradycyjnych kondensatorów. Osiąga się to dzięki bardzo rozwiniętej powierzchni elektrod oraz niezwykle małej odległości pomiędzy elektrodami.

Ze względu na cechy superkondensatorów stosowane są one jako urządzenie pośrednie pomiędzy kondensatorem a akumulatorem. Oferują lepszą dynamikę niż akumulator, jednak o rząd mniejszą pojemność.Podobnie jak akumulatory gromadzą energię elektryczną i tak jak kondensatory mogą w szybki sposób oddawać i pobierać moc. Technologia ta niestety jest nadal bardzo droga [12]. Podkreślić należy istotne jej zalety w przypadku specyficznych zastosowań.

Należą do nich:

- ekstremalnie krótki czas ładowania,

- bardzo duża żywotność – tolerancja na niemal nieograniczoną liczbę cykli ładowania i rozładowywania (ok. 500 000).

i

Tej ostatniej cechy zdecydowanie brakuje tradycyjnym akumulatorom, większość z najczęściej używanych ulega całkowitemu zużyciu po ok. 1000 cykli. Przy standardowej eksploatacji należy je wymienić po ok. 5 latach – za koniec okresu eksploatacji uznaje się taki moment, w którym jego pojemność obniży się trwale do poziomu 80% pojemności znamionowej.

Do innych zalet zasilacza UPS wykorzystującego superkondensatory należy zaliczyć [11, 12, 13]:

- bardzo krótki, nieosiągalny w technologii akumulator owej czas ładowania rzędu kilku minut,

- dużą gęstość mocy – do 10 000 W/kg (w przypadku akumulatorów jest to ok. 100 W/kg),

- wyższe sprawności (osiągają one wartości ok. 95%, natomiast w akumulatorach na poziomie 70%),

- małą wartość rezystancji wewnętrznej (poniżej 0,3 mΩ),

- szerszy temperaturowy zakres pracy superkondensatorów (od –40 do 65°C) niż wtórnych ogniw elektrochemicznych (od 0 do 40°C),

- małą zależność parametrów od zmian temperatur y (w przeciwieństwie do klasycznych akumulatorów),

- brak wpływu głębokości rozładowywania na żywotność (w przeciwieństwie do klasycznych akumulatorów),

- bardzo niskie długotrwałe koszty eksploatacyjne (bezobsługowość),

- znikome oddziaływanie na środowisko oraz niewielkie zmiany własności przy wielokrotnym ładowaniu i rozładowywaniu.

Zasilanie gwarantowane - podsumowanie

W przypadku niestandardowych warunków środowiskowych, które bardzo często występują w obiektach przemysłowych, należy zastosować przemysłowe zasilacze awaryjne, najlepiej w wykonaniu modułowym.

Najważniejszym elementem odpowiadającym za niezawodność systemu jest redundancja urządzeń (UPS-ów, zespołów prądotwórczych), oznaczająca niestety znaczne koszty.

Dla zapewnienia wysokiej niezawodności systemu istotny jest również monitoring środowiskowy, pozwalający odpowiednio szybko reagować na potencjalne zagrożenia (np. uszkodzenia baterii w systemach UPS, zbyt wysoka temperatura w pomieszczeniu, zakłócenia w sieci zasilającej, przekroczenie dopuszczalnej wartości prądu w obwodzie) i zapobiegać powstaniu awarii, czyli podejmujący działania sprzyjające zachowaniu jak najwyższej wartości czasu MTBF dla systemu [6].

Gwarancja szybkiego dojazdu serwisu w przypadku awarii, fachowy personel serwisowy w obiekcie, zapewniający możliwie krótki czas naprawy usterki, to także ważne elementy wpływające z kolei na zmniejszenie wartości czasu MTTR dla systemu (większa dostępność). Bardzo istotna jest ponadto automatyzacja reakcji na określone zagrożenia oraz dbałość o przestrzeganie wymaganych przeglądów okresowych i ich terminów, co pozwala minimalizować prawdopodobieństwo awarii [5].

Literatura:

1.www.3servicesfactory.com/data_center_centrum_przetwarzania_danych.html

2. P. Piotrowski, „Analiza wybranych aspektów niezawodności i bezpieczeństwa w centrach przetwarzania danych”, „Elektro.info” 6/2012.

3. www.fast-group.com.pl

4. M. Redlich, „Technologie modułowe w budowie Data Center – rozwiązania Fast-Group”, „Elektro Systemy” 3/2014.

5. P. Piotrowski, „Problematyka niezawodności zasilania gwarantowanego oraz systemu informatycznego w obiektach Data Center. Część 2”, „Elektro.info” 1–2/2016.

6. P. Piotrowski, M. Derlacki, „Klasyfikacja niezawodności dla obiektów typu Data Center”, „Elektro.info” 6/2014.

7. D. Żabicki, „Zasilacze UPS dla przemysłu”, „Elektroinstalator” 5/2017.

8. www.slidertechnologies.pl/page/zasilacze-przemyslowe-ups

9. www.powerquality.eaton.com

10. P. Piotrowski, „Wybrane aspekty techniczne i ekonomiczne zasilania odbiorców energii elektrycznej wymagających zwiększonej pewności dostaw energii z uwzględnieniem nwykorzystania odnawialnych źródeł energii. Część 1”, „Elektro.info” 1–2/2018.

11. K. Bednarek, L. Kasprzyk, „Zasobniki energii w systemach elektrycznych. Część 1: Charakterystyka problemu”, „Academic Journals, Electrical Engineering” 69/2012, Poznan University of Technology.

12. P. Piotrowski, „Zastosowania zasobników energii w systemach zasilania. Część 1”, „Elektro.info” 10/2016.

13. K. Bednarek, „Akumulatory czy superkondensatory – zasobniki energii w UPS-ach”, „Elektro.info” 1–2/2012.

14. www.cet-power.com/en/products/modular-ups/agil-6015. www.amspolska.pl/pl/baterie-przemyslowe-1.html