Spis treści

- Dlaczego w logistyce magazynowej należy inwestować w innowacje?

- Aktualne trendy w technologii budowania hal magazynowych

- Innowacje organizacyjne w fazie kompletacji w magazynach

- Automatyczne magazyny wysokiego składowania – charakterystyka

- Zalety i wady automatycznych magazynów wysokiego składowania

- Technologia RFID i jej zastosowanie w magazynach

- Czym są regały grawitacyjne?

Dlaczego w logistyce magazynowej należy inwestować w innowacje?

Ciągłe doskonalenie to podstawa sprawnie rozwijającej się firmy niemal w każdej branży. Potrzeba zwiększania wydajności i modernizacji istniejących obiektów ma jednak szczególne znaczenie w logistyce. Rozwój rynku magazynowego w ostatnich latach w Polsce i na świecie nabrał bowiem dynamicznego rozpędu, spowodowanego wzrostem popularności sektora e-commerce. Odpowiadanie na zwiększone potrzeby firm produkcyjnych i kwestia konkurencyjności na rynku to ważne, ale nie jedyne argumenty przemawiające za podążaniem z duchem czasu. W grę wchodzą bowiem także aspekty finansowe i opłacalność realizacji procesów w magazynach.

Jednym z głównych źródeł rozmaitych zakłóceń w klasycznych magazynach jest czynnik ludzki. Błędy człowieka przejawiają się w wielu aspektach funkcjonowania obiektów magazynowych. Mowa tu o efektywności pracy, czy bardziej precyzyjnie – np. o prawidłowym umieszczaniu jednostek w regałach i kompletacji. Co więcej, pracownicy są słabym ogniwem nie tylko, jeśli chodzi o sam proces magazynowania. Ludzie stanowią zagrożenie także dla samych siebie – ignorowanie przestrzegania zasad bezpieczeństwa czy błędne decyzje prowadzą do pojawiania się zdarzeń groźnych dla zdrowia ludzi, a niekiedy nawet prowadzących do śmierci.

W związku z powyższym wizje związane z możliwością zastąpienia ludzi przez maszyny stają się nie tylko futurystycznym planem na odległą przyszłość. Wiele wskazuje na to, że przedsiębiorcy w sytuacji rosnących kosztów utrzymania pracowników, niewielkiej produktywności, licznych wad związanych z czynnikiem ludzkim, a także braku chętnych do pracy, będą dążyć do coraz większej automatyzacji w funkcjonowaniu magazynów. Już dziś można zaobserwować, że popularnym trendem na rynku magazynowym jest wdrażanie innowacyjnych rozwiązań opartych na zaawansowanych systemach automatyki i robotyki, efektywnych procesach i innych nowoczesnych technologiach.

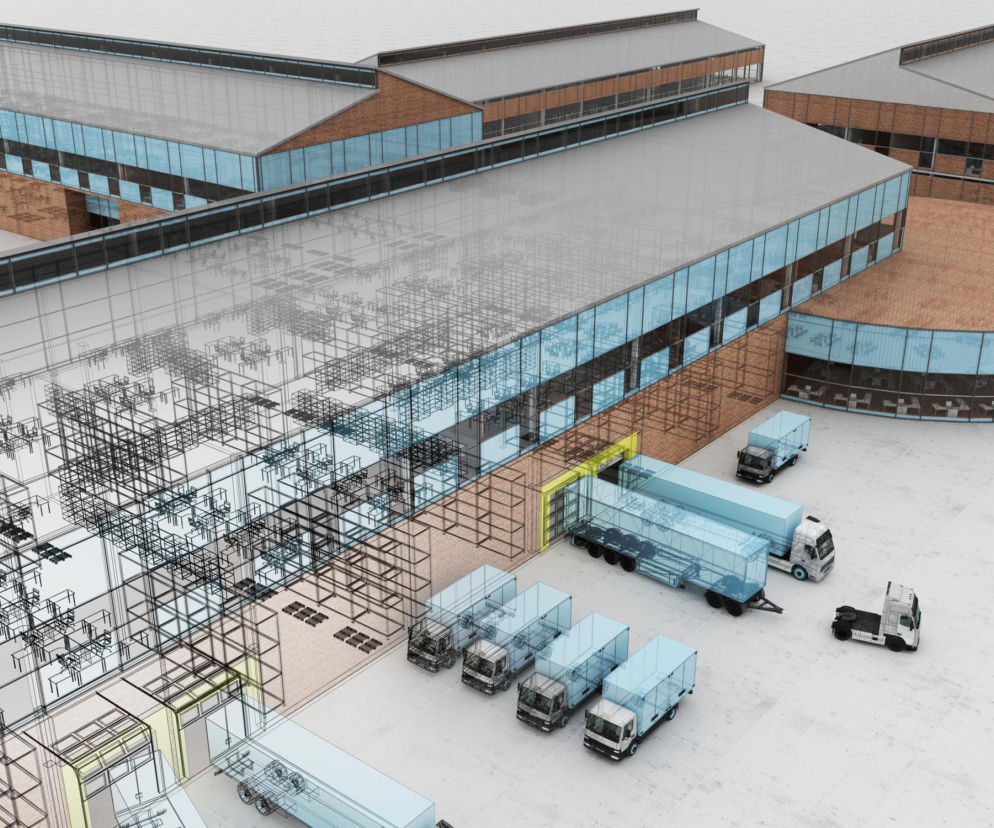

Aktualne trendy w technologii budowania hal magazynowych

Projekt nowoczesnych hal magazynowych każdorazowo wykonywany jest w zależności od m.in. przeznaczenia danego obiektu, budżetu inwestora, przewidywanego czasu realizacji czy strefy klimatycznej, w której docelowo ma powstać budynek. Na etapie sporządzania projektu należy uwzględnić także standardowe parametry, jak: obciążenie wiatrem, rodzaj terenu czy planowaną ekspozycję budynku. Obecnie w Polsce dominują następujące konstrukcje obiektów magazynowych:

- stalowe (blachownicowe, kratownicowe);

- prefabrykowane;

- mieszane.

W halach magazynowych ze stali kształt oraz wymiary głównych stalowych elementów określa się na podstawie obciążeń, ich rozstawu i rozpiętości. Zaletą tej technologii jest szybki montaż, modułowość oraz lekka konstrukcja. Oznacza to, że obiekt można poddawać modyfikacjom np. poprzez dodawanie poszczególnych modułów bez ponoszenia wysokich kosztów. Jako fundamenty w halach stalowych wykorzystuje się stopy bądź ławy żelbetowe. Takie hale buduje się w wariantach jedno- i wielonawowych. W przypadku hal kratownicowych najczęściej stosowana jest rama ze spawaną kratownicą, którą scala się na placu budowy i mocuje do słupów połączeniem śrubowym. W obiektach blachownicowych konstrukcją nośną są ramy z zespawanych blachownic.

Innym popularnym trendem w budowie hal magazynowych (jak i w budownictwie w ogóle) jest stosowanie technologii prefabrykatów. Tworzenie głównych elementów konstrukcyjnych w zakładach produkcyjnych, a następnie montaż w miejscu wbudowania zapobiega przerwom technologicznym i znacznie przyspiesza proces inwestycyjny. Poza tym, konstrukcje żelbetowe prefabrykowane wyróżniają się też zastosowaniem wysokiej jakości wytrzymałych materiałów.

Istnieje jeszcze jedna popularna metoda budowania hal magazynowych, która stanowi połączenie wyżej wymienionych technologii. Hale mieszane, określane także mianem hybrydowych, są po części konstrukcjami żelbetowymi (w odniesieniu np. do słupów), a po części konstrukcjami stalowymi (np. cechują się dachem o lekkiej konstrukcji). Takie obiekty wyróżnia dobra ognioodporność, wysoka wytrzymałość na obciążenia, brak potrzeby zabezpieczenia słupów żelbetowych czy duże rozstawy i rozpiętości ram.

- Przeczytaj także: Brownfield czy greenfield? Analiza porównawcza przygotowania terenu pod halę przemysłową

Innowacje organizacyjne w fazie kompletacji w magazynach

Faza kompletacji to jeden z elementów procesu magazynowego, który polega na pobraniu zapasów ze strefy składowania i utworzeniu zbioru zapasów według specyfikacji dla danego odbiorcy. Proces ten jest pracochłonny i czasochłonny – szacuje się, że stanowi przeszło 50% kosztów operacji magazynowych. Aby przyspieszyć realizację czynności w magazynie należy zatem zoptymalizować proces kompletacji. Jednym ze sposobów na osiągnięcie tego celu jest wdrożenia innowacji organizacyjnych w tym zakresie.

Trasa kompletacji zamówienia w magazynie wpływa na czas trwania i prawidłowe wykonywanie poszczególnych czynności. Zgodnie z wiedzą teoretyczną można wyróżnić co najmniej kilka metod stosowanych do wyznaczania tras pokonywanych przez pracownika magazynu podczas kompletacji. Stosowanie konkretnych metod zależy m.in. od typu regałów występujących w danym obiekcie magazynowym czy specyfiki towaru. Identyfikacja odpowiedniej w danym przedsiębiorstwie metody i osiągnięcie możliwie najszybszego czasu procesu kompletacji zamówienia wymaga przeprowadzenia dokładnej analizy.

Właściwie wyznaczona trasa pozwala uniknąć kilkukrotnego odwiedzania tej samej alejki czy cofania się. Oprócz oszczędności czasu i wynikającej z tego możliwości oddelegowania pracownika do innych czynności, innowacje w zakresie organizacji pozwalają też na zredukowanie kosztów eksploatacji wózków widłowych. Wśród innych zalet tego typu implementacji należy wskazać również podniesienie rangi przedsiębiorstwa i skrócenie czasu obsługi klienta. Aby uzyskać wyżej wymienione korzyści, organizacje muszą przestrzegać zasady indywidualnego podejścia, czyli dostosować metodę optymalizacji do specyfiki działania konkretnego magazynu.

Ciekawym pojęciem w zakresie kompletacji zamówień jest multipicking, który polega na zbieraniu kilku zamówień przez jednego pracownika w tym samym czasie. Jednoczesne zbieranie wielu zleceń pozwala zaoszczędzić czas i zwiększyć wydajność pracy magazyniera, co z kolei przekłada się na sprawniejsze funkcjonowanie całego procesu logistycznego w magazynie. Bez zmiany składu osobowego czy dostępnej powierzchni można wydawać więcej zamówień w określonym czasie. Multipicking zmniejsza także ryzyko błędów podczas kompletacji, co nierzadko ma miejsce w tradycyjnym modelu (pojedynczej, jednorazowej kompletacji). Realizacja zamówień w systemie multipicking wymaga jednak zastosowania odpowiedniego systemu – najlepiej sprawdzi się w tym zakresie WMS – Warehouse Management System.

Automatyczne magazyny wysokiego składowania – charakterystyka

Mianem automatycznych magazynów wysokiego składowania określa się budynki, w których gospodarka magazynowa odbywa się na wysokości powyżej 7 metrów, a regały stanowią jednocześnie konstrukcje nośne podtrzymujące ściany czy dach. Całość tworzy spójny układ technologiczny budynku. Cechą charakterystyczną takich magazynów jest też zastosowanie systemu WMS, który umożliwia zautomatyzowanie prac magazynowych. Jest to narzędzie wykorzystywane do kontroli, koordynacji i optymalizacji wszelkich czynności wykonywanych na terenie obiektu magazynowego. Wśród przykładowych funkcji systemu WMS można wymienić takie działania, jak:

- zarządzanie przyjęciami;

- kontrola stanu magazynowego;

- lokalizacja jednostek;

- kontrola wydania.

Odpowiednie wyposażenie daje możliwość całkowitej automatyzacji czynności i pracy przez 24 godziny na dobę. Zgodnie z założeniem takie obiekty mają funkcjonować bez nadzoru człowieka.

Kluczowym urządzeniem dźwigowym w automatycznych magazynach wysokiego składowania są układnice regałowe wykorzystywane do transportu i układania towarów na regałach. W zależności od wysokości składowania maszyny te mogą osiągać nawet do 45 metrów wysokości. Jednocześnie wymagają o wiele większej przestrzeni roboczej w porównaniu do wózków widłowych. Wystarczająca szerokość przestrzeni międzyregałowej wynosi mniej więcej tyle, ile szerokość palety EURO z uwzględnieniem zapasu bezpieczeństwa (ok. 1,5 m).

Wózek unoszący (tzw. wodzak) przemieszcza się w takim systemie po specjalnej konstrukcji nośnej układnicy, którą stanowi rama lub słup przejezdny. Wodzaki wyposażone są też w przyssawki próżniowe, chwytaki i czujniki do lokalizacji platformy celem precyzyjnego ustawienia w stosunku do pobieranej jednostki magazynowej. Układnice poruszają się wzdłuż korytarzy regałowych, zwykle na parze szyn. Mogą obsługiwać jeden lub więcej korytarzy, w zależności od typu magazynu. Ich prędkość przesuwu to ok 4 m/s w poziomie i 1,5 m/s w pionie, a ładowność wynosi nie więcej niż 4000 kg. Sterowanie najczęściej realizowane jest w trybie automatycznym z poziomu WMS. Opcjonalnie można obsługiwać maszynę półautomatycznie, a w razie konieczności także manualnie (wymagane są do tego uprawnienia UDT).

Zalety i wady automatycznych magazynów wysokiego składowania

Inwestycja w automatyczne magazyny wysokiego składowania może przynieść wiele korzyści dla przedsiębiorstwa, zarówno pod względem finansowym, w zakresie bezpieczeństwa i nie tylko. Wśród najważniejszych zalet takiego rozwiązania można wskazać m.in.:

- zwiększenie wydajności operacji logistycznych;

- maksymalne wykorzystanie dostępnej przestrzeni;

- eliminację błędów na etapie kompletacji i wydawania;

- obniżenie kosztów stałych;

- stosunkowo szybki zwrot kosztów inwestycji;

- zmniejszenie liczby pracowników magazynowych i usunięcie problemu braków kadry pracowniczej;

- uzyskanie wysokich wskaźników efektywności magazynu;

- możliwość przeprowadzenia inwentaryzacji bez konieczności wstrzymania pracy magazynu;

- krótszy czas wysyłki towaru do klienta;

- uniwersalne zastosowanie w różnych typach magazynów;

- zredukowanie poziomu hałasu i emisji zanieczyszczeń.

Magazyny wysokiego składowania nie są jednak rozwiązaniami pozbawionymi wad. Wśród istotnych niedogodności związanych z wykorzystaniem takiego systemu w przedsiębiorstwie należy wskazać:

- konieczność utrzymywania i obsługi systemu WMS;

- trudności w usuwaniu usterek (ze względu na wysokość);

- potrzebę zagospodarowania miejsca na system wejść, wyjść oraz na transportery;

- konieczność stosowania palet bez uszkodzeń, o precyzyjnie określonych parametrach;

- wymóg nadzoru wyspecjalizowanego technika z uprawnieniami UDT.

Wydaje się, że zastąpienie ludzi maszynami może być niezwykle korzystnym posunięciem, ale taka strategia jest obarczona dużym ryzykiem. Sporo trudności może się pojawić np. na etapie usuwania ewentualnych usterek.

Technologia RFID i jej zastosowanie w magazynach

Chociaż tradycyjny obieg dokumentów papierowych nadal funkcjonuje w większości przedsiębiorstw (także w branży logistycznej), to nie da się ukryć, że powoli staje się on reliktem przeszłości, wypieranym przez bardziej nowoczesne metody. Systemy automatycznej identyfikacji zapewniają o wiele większą wygodę, efektywność i niezawodność podczas odczytywania i przekazywania informacji. Przykładem jest technologia RFID (Radio-Frequency Identification), która umożliwia identyfikację za pomocą fal radiowych obiektów i osób, a także komunikację między nimi.

Oprócz logistyki, RFID wykorzystywany jest obecnie na coraz większą skalę m.in. w procesach przemysłowych, kontroli produkcji, budownictwie, a także w codziennym życiu. Tak uniwersalne zastosowanie możliwe jest dzięki różnorodności czytników, tagow i systemów, jakimi charakteryzuje się ta innowacyjna technologia. Przykładowo, w zależności od standardu częstotliwości, dokonywanie odczytów i zapisów można realizować z odległości od kilku centymetrów do kilkudziesięciu metrów. Zapis, przechowywanie i odczyt informacji umożliwiają niewielkie nośniki danych – tagi RFID, zwane także transponderami lub znacznikami RFID. Wśród innych ważnych elementów systemu można wyróżnić także czytniki RFID i anteny.

Największą korzyścią związaną z wykorzystaniem technologii RFID w magazynach jest zautomatyzowanie procesów i przyspieszenie wykonywania wielu działań. Ponadto, identyfikacja radiowa pozwala na błyskawiczny odczyt danych (czas rzędu milisekund) i umożliwia zapis większej ilości informacji w porównaniu z kodami kreskowymi. Urządzenia są odporne na zniszczenia i mogą być stosowane w wymagających środowiskach pracy (wysokie zapylenie, temperatura, wilgotność). Do odczytu danych nie jest wymagany bezpośredni kontakt tagu z czytnikiem. Istotnym ograniczeniem mogą być natomiast wysokie koszty zakupu i wdrożenia technologii. Co więcej, nie we wszystkich rodzajach magazynów oznakowanie obiektów tagami RFID będzie efektywne i opłacalne. Tak jest np. w przypadku towarów niskiej jakości, szybko zużywających się.

Czym są regały grawitacyjne?

Innym przykładem innowacyjnego rozwiązania w magazynach są regały grawitacyjne, czyli systemy magazynowania akumulacyjnego. Towary w takich kanałach regałowych przesuwają się samoczynnie pod wpływem siły grawitacji po specjalnych rolkach lub wózkach. Odpowiednie nachylenie torów umożliwia przesuwanie się ładunków w pożądanym kierunku w sposób całkowicie kontrolowany i bezpieczny dla otoczenia. Regały grawitacyjne są wyposażone w szereg zabezpieczeń, jak np. rolki hamujące, centrowniki palet czy zatrzymywacze palet. Elementy te wykluczają ryzyko samowolnego ruchu ładunków w kanałach.

Regały grawitacyjne dzieli się na kilka rodzajów, w zależności od schematu zarządzania zapasami magazynowymi. W regałach przepływowych towar ładowany jest z jednej strony, a odbierany z drugiej. Po odebraniu pierwszej palety za pomocą wózka widłowego w jej miejsce przesuwa się kolejna. W takich regałach stosuje się system z przenośnikami rolkowymi. Regały grawitacyjne typu push-back obsługuje się poprzez załadunek i odbiór produktów po tej samej stronie konstrukcji. Kanały rozdzielcze także zbudowane są z przenośników rolkowych. Oprócz tego niektóre magazyny stosują regały grawitacyjne do kompletacji (inaczej: regały półkowe przepływowe) z systemami automatycznymi bądź półautomatycznymi.

Generalnie regały grawitacyjne doskonale sprawdzają się w przypadku składowania produktów o krótkim terminie przydatności i innych towarów o wysokiej rotacji. Konstrukcje tego rodzaju mogą być traktowane jako bufor łączący dwie strefy magazynowe (magazynowania i wysyłki). Niekiedy też wykorzystywane są jako magazyny tymczasowe (również ładunki oczekujące na wysyłkę).