Spis treści

Antresole i podesty magazynowe - charakterystyka

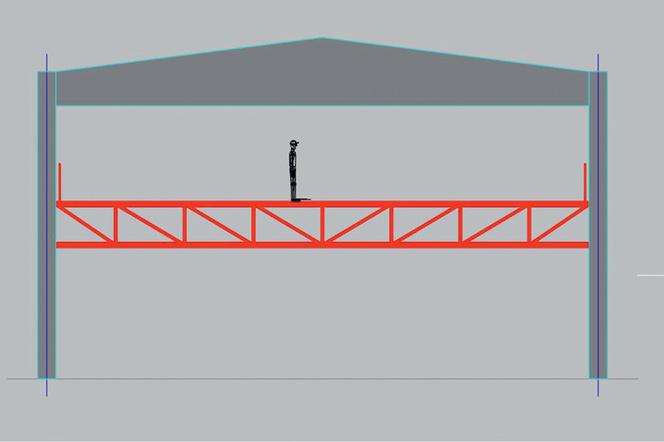

W trakcie użytkowania hali bardzo często okazuje się, że nie spełnia ona wszystkich potrzeb związanych z produkcją lub magazynowaniem – zaczyna brakować powierzchni zapewniającej prawidłową realizację tych procesów. Rozwiązaniem jest zbudowanie podestu stalowego, na którym będzie można postawić dodatkowe maszyny produkcyjne, systemy transportowe, regały lub wydzielić pomieszczenia socjalne oraz biura. Zazwyczaj jest to możliwe, bowiem parterowe hale przemysłowe mają znaczną wysokość.

Powierzchnię użytkową – wydzieloną z przestrzeni hali w postaci nowej kondygnacji i przeznaczoną na potrzeby produkcji – autor określa mianem podestu, zaś identyczną powierzchnię, ale przeznaczoną na cele socjalne lub biura – antresoli.

Ze względu na sposób przekazywania obciążeń na konstrukcję hali podesty i antresole można podzielić na trzy podstawowe grupy:

- podwieszone do dachu hali

- wolno stojące na własnych słupach

- mocowane do słupów hali

Biorąc pod uwagę sposób obciążenia, podesty można podzielić na dwa typy:

- typ 1 – robocze, na których będą montowane urządzenia, regały lub ciężkie przenośniki (rolkowe, łańcuchowe itd.),

- typ 2 – ochronne, pełniące funkcję zabezpieczenia transportowanego elementu przed upadkiem na posadzkę; nie są przewidziane na stały pobyt pracowników – używane są wyłącznie przez służby utrzymania ruchu; dotyczy to tzw. transportu podwieszonego, np. systemów EHB (Elektrohängebahn) lub P&F (Power & Free).

Przekazywanie obciążeń słupów na posadzkę

Podpory słupów w podestach stojących należy projektować jako przegubowe lub sprężyście utwierdzone ze względu na ograniczoną nośność posadzki hali (w podporach sztywno utwierdzonych moment zginający znacząco zwiększa naprężania docisku do betonu). Główne zadanie stóp (blach podstawy) to bezpiecznie przekazać duże siły osiowe ze słupów na posadzkę hali. Muszą więc mieć odpowiednią sztywność, aby równomiernie rozłożyć naprężenia docisku do betonu. Poza tym powinny być jak najmniejsze, by nie utrudniały komunikacji w hali. Nie zaleca się montować żeber zwiększających sztywność blach podstawy, szczególnie w miejscach, gdzie odbywa się intensywny ruch pieszy. W przypadku posadzek przemysłowych o nośności ponad 5 t/m2 naprężenia docisku do betonu pod stopą nie powinny być większe niż 5 MPa.

Jeżeli naciski na posadzkę są bardzo duże, należy zastosować znacznej wielkości użebrowane blachy podstawy, które zredukują naprężenia docisku. Wówczas wokół słupów trzeba wykonać tzw. odboje (systemowe lub projektowane indywidualnie). Są one konieczne, gdy słupy znajdują się blisko dróg komunikacji w hali, istnieje bowiem niebezpieczeństwo kolizji słupów z wózkami widłowymi lub innymi środkami transportu wewnątrz zakładu. W podestach w halach pod stopami słupów raczej nie stosuje się podlewek. Posadzki charakteryzują się dużą równością powierzchni, dlatego do jednorodnego rozłożenia obciążenia wystarczą podkładki stalowe. Stopy słupów z posadzką łączy się za pomocą kotew mechanicznych lub chemicznych. Elementy te przenoszą tylko siły poprzeczne. Siły osiowe (prawie zawsze ściskające) przekazywane są przez docisk do betonu blachy podstawy. Do zakotwienia słupów można stosować kotwy do betonu niezarysowanego.

Podesty stojące, w porównaniu z podwieszanymi, wykazują się dużo większą nośnością, zależną jedynie od wytrzymałości posadzki. Niestety mają też jedną istotną wadę – z doświadczenia autora wynika, że nawet jeśli słupy na etapie projektu są umiejscowione idealnie – nie przeszkadzają aktualnej aranżacji hali – to po pewnym czasie któryś z nich może znaleźć się w kolizji wynikającej z modernizacji technologii. A modyfikacja podestu polegająca na usunięciu lub przestawieniu słupa nie jest prostym i tanim zadaniem. Także stężenia (jeśli występują w wersji kratowej – najprostszej) mogą utrudniać logistykę na hali.

Podesty mocowane do słupów hali

Można je zastosować praktycznie tylko w halach o konstrukcji betonowej. Łączą zalety podestów podwieszanych i wolno stojących. Nie wprowadzają dodatkowych słupów, które mogą komplikować logistykę na hali. Reakcje z podestów przekazują do masywnych słupów, które mają dużo większą nośność niż dźwigary dachowe – nie ma więc ograniczeń co do wielkości obciążeń użytkowych. Podesty te mają niestety jedną, ale istotną wadę – wymagają skomplikowanej konstrukcji wsporczej. Rozstaw słupów w halach betonowych wynosi najczęściej od 18 do 24 m. Wzmocnienie takiej konstrukcji zapewniają jedynie kratownice, jeśli jest dużo miejsca na konstrukcje, albo ramy Vierendeela.

i

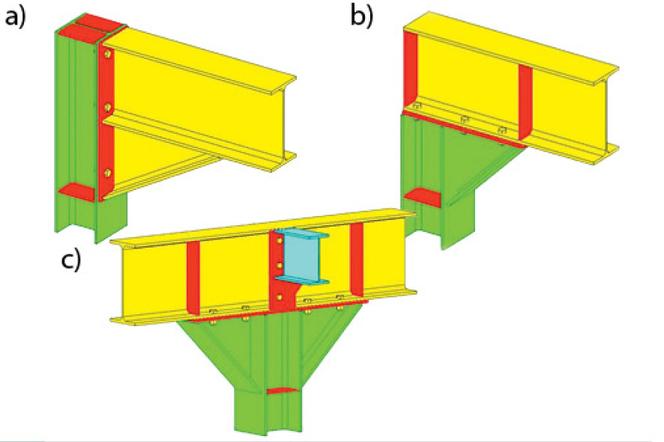

Połączenie śrubowe belek, słupów i wieszaków

Zasadniczo można wyróżnić dwa typy połączeń rygli ze słupami – przedstawiono je na rys. powyżej a i b. Z kolei rys. c znajduje się połączenie rygla ze słupem środkowym. Aby zwiększyć jego sztywność, należy stosować skosy wzmacniające.

Stężenia poziome podestów

W celu zapewniania geometrycznej niezmienności płaszczyzny poziomej podestu należy wykonać stężenia. Niekoniecznie muszą być to pełne stężenia obwodowe (dwa podłużne i dwa poprzeczne). Zazwyczaj wystarczy jedno stężenie podłużne w okolicy środka podestu i dwa poprzeczne – na jego początku i na końcu. Do wykonania skratowania używa się kątowników oraz małych rur o przekroju kwadratowym lub okrągłym. W przypadku podestów pokrytych blachą można zrezygnować ze stężeń poziomych. Zaleca się sprawdzić sytuację montażową, czyli przeanalizować zachowanie podestu, gdy nie został jeszcze pokryty blachami.

Stężenia pionowe podestów

Stężenia pionowe w postaci zastrzałów – podobnie jak słupy – mogą utrudniać logistykę na hali. Dlatego już na etapie koncepcji konstrukcji podestu należy konsultować miejsce ich wprowadzenia. Najczęściej sytuuje się je wzdłuż ścian hali, w pobliżu schodów wejściowych na podest lub w miejscach w których nie występuje ruch środków transportu wewnątrz zakładu. Zadaniem stężeń pionowych jest zapewnienie stateczności całego podestu. Przejmują one obciążenia poziome z podestu (technologiczne i wynikające z imperfekcji) i przekazują je na posadzkę hali. W większości przypadków wartości sił poziomych, w zależności od technologii, wahają się od 5 do 15% całkowitych obciążeń pionowych.

Wyróżnia się trzy typy usztywnień pionowych:

- przyłączenie podestu do słupów hali, co zazwyczaj wykonuje się w przypadku masywnych słupów betonowych. To najprostsze rozwiązanie, wymaga jednak konsultacji i zgody projektanta hali. Połączenie podestu ze słupem powinno być tak skonstruowane, by przekazywane były jedynie siły poziome;

- stężenia kratowe – wykonywane najczęściej w układzie „V”, który umożliwia przejście przez pole ze stężeniem. Pręty stężające często nie mogą być doprowadzone aż do podstawy słupa, tylko trafiają w okolice środka wysokości, co powoduje jego zginanie względem „słabszej” osi. Zaleca się wówczas wzmocnić słup dodatkowym profilem połączonym z jego środkiem;

- stężenia ramowe – mają o wiele mniejszą sztywność niż stężenia kratowe, jednak czasem są jedyną opcją, aby usztywnić podest w płaszczyźnie pionowej.

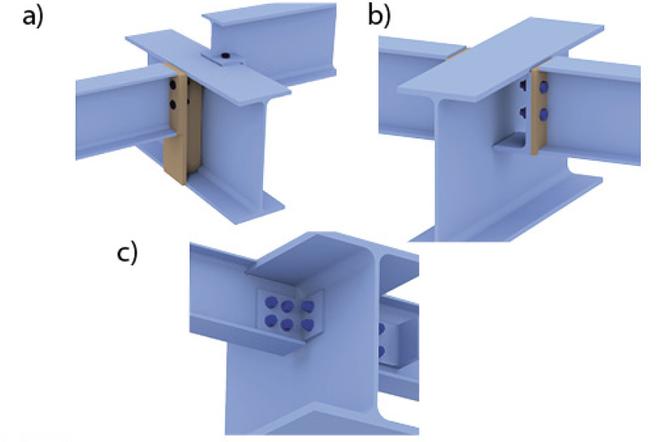

Na rys. poniżej pokazano przykładowe połączenia belek podłużnych z poprzecznymi. Najczęściej belki te są zlicowane górnymi półkami w celu łatwego ułożenia pokrycia. Belka dochodząca z prawej strony (rys. a) rozwiązuje problem, gdy belka podłużna musi mieć inny poziom niż poprzeczna.Na rys. a znajduje się quasi-sztywne połączenie (belka po lewej). Kolorem brązowym zaznaczono blachy czołowe i żebro usztywniające. Dużą sztywnością charakteryzuje się także połączenie na rys. b, zaś połączenie z rys. c (poprzez kątowniki lub ceowniki) to już nominalne połączenia przegubowe.

i

Pokrycie podestów

Na pokrycie podestów stosuje się:

- blachy stalowe płaskie lub łezkowe/żeberkowe, najczęściej o grubości od 5 do 10 mm,

- kraty pomostowe typu Mostostal, zgrzewane lub prasowane,

- sklejkę drewnianą ze specjalną powłoką trudno ścieralną i trudno zapalną,

- siatki cięto-ciągnione, najczęściej wykorzystywane w przypadku podestów ochronnych,

- siatki ochronne prętowe – sprawdzają się na podesty ochronne, znajdują również zastosowanie jako zabezpieczenie boczne wydzielonych pomieszczeń pod podestami; mata z prętów o średnicy od 3 do 5 mm i oczku 50 x 50 mm jest spawana do ramki z profili zamkniętych RK 35 lub RK 40 x 40 mm, standardowy wymiar to 1 x 3 m,

- blachy profilowane i perforowane w kształcie litery C. Najczęściej mają szerokość 150–300 mm i wysokość 50–100 mm, a długość nawet do 10 m (najczęściej 6 m).

Do pokrycia antresol wykorzystuje się:

- sklejkę drewnianą, jak w przypadku podestów,

- płytę betonową na blachach fałdowych.

Ochrona boczna i komunikacja

Podesty, których poziom użytkowy znajduje się powyżej 0,5 m nad posadzką hali, powinny być ogrodzone poręczami chroniącymi pracowników przed upadkiem. Poręcze muszą spełniać następujące warunki:

- wysokość (H) poręczy – 1,1 m ponad poziom pokrycia podestu,

- rozstaw słupków – od 1 do 1,3 m (do sprawdzenia przy założeniu obciążenia od parcia tłumu wynoszącego 0,5 kN/m),

- ochrona stóp – wysokość h1 = 0,15 m,

- ochrona kolan – na poziomie h2 = H/2 = 0,55 m.

Poręcze na podestach mogą występować jako segmentowe lub ciągłe. Ich słupki mocuje się do górnej półki belek podłużnych skrajnych lub do ich środników, najczęściej przy użyciu śrub M12.

Do wykonywania elementów poręczy stosuje się poniższe profile:

- pochwyt – rury okrągłe RO 48,3 x 2,9 mm,

- słupki – rury okrągłe RO 48,3 x 3,2 mm; płaskowniki Bl. 10 x 50 mm lub kątowniki L 50 x 50 x 6 mm,

- ochrona stopy – Bl. 5(6) x 150 mm,

- ochrona kolana – rury okrągłe RO 26,9 x 2,6 mm.

Komunikację pionową pomiędzy podestem a posadzką hali zapewniają schody stalowe (obecnie coraz częściej rezygnuje się z drabin). Liczba schodów (ewentualnie drabin) jest uwarunkowana wielkością podestu i scenariuszami ewakuacji pracowników z podestu w przypadku pożaru.

Elementami nośnymi schodów są tzw. policzki (belki podłużne), które najczęściej wykonuje się z profili ceowych lub płaskich blach o grubości od 10 do 20 mm i wysokości od 200 do 250 mm.

Stopnie schodów mogą być:

- projektowane indywidualnie, gięte, z ocynkowanej blachy łezkowej grubości ~5 mm, w kształcie zbliżonym do litery Z,

- gotowe – z krat pomostowych o szerokości od 600 do 1200 mm.

Na antresole powinny prowadzić zawsze schody o stopniach pełnych wykonanych z blachy.

Ochrona przeciwpożarowa

Podesty oraz antresole zmieniają klasyfikację obiektu ze względu na ochronę ppoż. Hala, która do momentu postawienia antresoli była obiektem parterowym, zamienia się w budynek piętrowy, co radykalnie zmienia wymagania, jakie powinna spełniać. W przypadku podestów często udaje się zachować parterową funkcję obiektu ze względu na przepisy ppoż. Nie ma z tym problemu, gdy pokryciem podestu jest krata pomostowa – nie utrudnia oddymiania i przepuszcza wodę z instalacji tryskaczowej zamontowanej pod dachem hali.

W przypadku pełnego pokrycia (sklejką lub blachami) sprawa się komplikuje. Aby nie zmieniła się klasyfikacja obiektu na piętrowy, należy zrezygnować ze szczelnego pokrycia.

Zaleca się, aby pewną część podestu pokryć kratami pomostowymi, choć ogranicza to jego funkcjonalność. Jednak prawie zawsze można na podeście wyodrębnić taki jego fragment, gdzie pełne pokrycie (np. ze względu na transport) nie będzie potrzebne, i zastosować tam kraty pomostowe. Minimalną powierzchnię potrzebną do sprawnego oddymiania hali ustala się na podstawie symulacji. Zależy ona przede wszystkim od miejsca usytuowania podestu na hali i najczęściej wynosi ok. 30% jego powierzchni.

Na podeście zawsze powinny znajdować się gaśnice i włączniki alarmu pożarowego. Jeżeli wymagane jest jego pełne pokrycie, wtedy pod nim należy zainstalować m.in. tryskacze

Literatura

1. PN-EN ISO 14122-1:2005 „Maszyny. Bezpieczeństwo. Stałe środki dostępu do maszyn. Część 1: Dobór stałych środków dostępu między dwoma poziomami”.

2. PN-EN ISO 14122-2:2005 „Maszyny. Bezpieczeństwo. Stałe środki dostępu do maszyn. Część 2: Pomosty robocze i przejścia”.

3. PN-EN ISO 14122-3:2005 „Maszyny. Bezpieczeństwo. Stałe środki dostępu do maszyn. Część 3: Schody, schody drabinowe i balustrady”.4. Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU z 2002 r. nr 75, poz. 690).5. Rozporządzenie Ministra Pracy i Polityki Socjalnej z dnia 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy (DzU z 1997 r. nr 129, poz. 844).