Spis treści

Obudowy dźwiękoizolacyjne zakłada się na pojedynczych urządzeniach lub nawet ich fragmentach w celu zabezpieczenia otoczenia przed źródłem hałasu. Mogą one też być częściowo otwarte, co wynika z procesów technologicznych lub konieczności stałego dostępu do maszyny.

Kabiny i obudowy dźwiękoizolacyjne - wykorzystanie

Kabiny dźwiękoizolacyjne wykorzystuje się w celu ochrony ludzi na wydzielonych stanowiskach pracy. Na ogół są to konstrukcje stanowiące całkowicie zamknięty układ, stosowane w przypadku, gdy trzeba ograniczyć hałas na jednym lub kilku miejscach pracy. Przykładem pojedynczego stanowiska jest kabina operatora, natomiast grupy wydzielonych stanowisk – pokój inżynierów utrzymania ruchu lub działu testów. Ze względu na to, że w kabinie dźwiękoizolacyjnej będą przebywać ludzie, musi ona spełniać dodatkowe wymagania techniczne, np. związane z koniecznością dostarczania świeżego powietrza.

Kabiny i obudowy dźwiękoizolacyjne - ważne parametry

Podstawowym parametrem obudowy lub samej kabiny jest jej izolacyjność akustyczna: mocowa Dw oraz ciśnieniowa Dp. Pierwszą stosuje się tylko do obudów, natomiast drugą do obu rozwiązań. Parametry te zależą od częstotliwości i są określane w pasmach 1/3 oktawy lub oktawowych, a w uproszczonym podejściu jako wartość jednoliczbowa w postaci wskaźników, wyznaczanych tak samo jak w odniesieniu do przegród budowlanych. Przy czym izolacyjność akustyczna obudowy/kabiny dźwiękoizolacyjnej rośnie wraz z częstotliwością i na ogół jest stosunkowa nieduża w zakresie małych częstotliwości.

Dla typowej szczelnej konstrukcji wartość parametrów Dw i Dp zmienia się od 10 dB dla 125 Hz do 30 dB dla 4000 Hz. Izolacyjność akustyczna mocowa Dw jest definiowana jako różnica poziomów mocy akustycznej emitowanej przez źródło hałasu z obudową i bez.

Natomiast izolacyjność akustyczną ciśnieniową Dp określa się jako różnicę poziomów ciśnienia akustycznego w określonym punkcie hali z obudową/kabiną i bez niej. Należy podkreślić, że wyznaczanie mocy akustycznej lub jej pomiar to znacznie trudniejsze zadanie niż mierzenie poziomu ciśnienia akustycznego. Z drugiej jednak strony przy projektowaniu obudów, a w szczególności podczas modelowania hałasu w hali, podstawowym parametrem źródła dźwięku jest jego moc akustyczna. Ponadto zastosowanie obudowy na maszynie obliczeniowo ujmuje się poprzez konstrukcję źródła zastępczego o mocy akustycznej pomniejszonej o izolacyjność akustyczną mocową obudowy.

Norma PN-EN ISO 15667:2004 „Akustyka. Wytyczne dotyczące ograniczania hałasu przez obudowy i kabiny” określa właściwości obudów i kabin skonstruowanych do ograniczenia hałasu. Przedstawiono wymagania akustyczne i eksploatacyjne do uzgodnienia między dostawcą lub producentem a użytkownikiem danej obudowy i kabiny.

Ponadto dla obudowy/kabiny powinno się określić wskaźnik nieszczelności q, który stanowi stosunek powierzchni wypadkowej wszystkich otworów niezabezpieczonych akustycznie do całkowitej powierzchni wewnętrznej. W wielu przypadkach nieszczelności mają największy wpływ na dźwiękoizolacyjność obudowy/kabiny.

Typowa konstrukcja obudowy i kabiny dźwiękoizolacyjnej

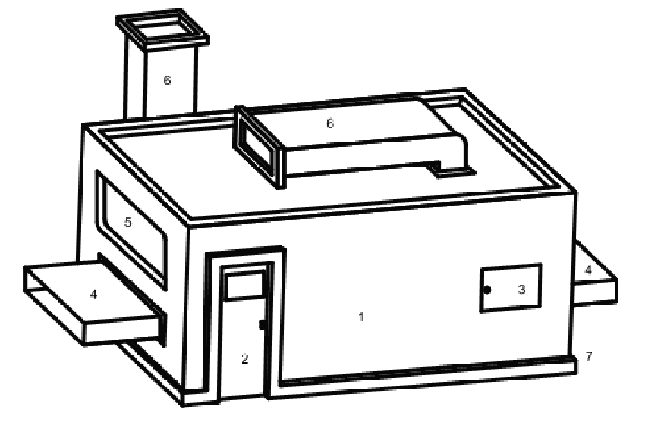

Typowa konstrukcja obudowy dźwiękoizolacyjnej składa się z przegród budowlanych pionowych (ściany) i poziomych (sufit), elementów umożliwiających dostęp do wnętrza obudowy (drzwi lub zdejmowalne panele) oraz przeszklonych (mają zapewnić kontakt wzrokowy), otworów lub przewodów wentylacyjnych, a także otworów technologicznych, np. poprzez które dostarcza się podzespoły montowane na taśmie produkcyjnej.

Najtrudniejsze pod względem zapewnienia odpowiedniej izolacyjności akustycznej są te ostatnie. Ponieważ nie mogą być uszczelnione, stanowią najsłabszy element każdej obudowy.

i

Hałas z obudowy do otoczenia lub z hali do kabiny dźwiękoizolacyjnej przedostaje się trzema głównymi drogami: jako fala akustyczna – drogą powietrzną (zwaną też bezpośrednią), oraz w postaci drgań – tzw. drogami bocznymi. Przy czym w pierwszym przypadku o skuteczności decyduje izolacyjność akustyczna ścian/elementów obudowy, natomiast na drodze bocznej – sposób zamontowania źródła hałasu, typ posadowienia obudowy oraz konstrukcja podłogi hali (m.in. jej izolacyjność akustyczna).

Jeżeli obudowie podlega maszyna wytwarzająca duże drgania, szczególnie w zakresie małych częstotliwości, to na izolacyjność wypadkową obudowy może znacząco wpływać droga boczna, niezależnie od konstrukcji jej ścian/sufitu, a zatem konieczne będzie zastosowanie wibroizolacji źródła. W pozostałych przypadkach o emisji hałasu przez maszynę będzie decydować izolacyjność akustyczna samej obudowy/kabiny. W przypadku kabin, zwłaszcza wielostanowiskowych, na ogół dominuje droga bezpośrednia (boczna może być pominięta), natomiast przy projekcie obudów należy zawsze uwzględnić drogę boczną. Tylko w sytuacji, gdy obudowa nie dotyka elementów i całkowicie otacza źródło, które charakteryzuje się małymi drganiami, transmisja hałasu na drogach bocznych może być pomijalnie mała w stosunku do bezpośredniej. Wyznaczenie izolacyjności akustycznej na drodze bocznej jest znacznie trudniejsze niż na bezpośredniej i na ogół wymaga stosowania specjalistycznego oprogramowania oraz przeprowadzenia odpowiednich pomiarów drgań na obudowie.

Polecany artykuł:

5 grup obudów dźwiękoizolacyjnych według normy PN-EN ISO 15667:2004

Ze względu na izolacyjność akustyczną można określić następujące pięć grup obudów:

- D < 10 dB: brak specjalnych wymagań, obudowy z nieszczelnościami; dominuje droga bezpośrednia;

- 10 dB < D < 20 dB: typowe obudowy bez znacznych nieszczelności; dominuje droga bezpośrednia;

- 20 dB < D < 30 dB: typowe obudowy dokładnie uszczelnione; dominuje droga bezpośrednia;

- 30 dB < D < 40 dB: dokładnie zaprojektowane obudowy o zwiększonych właściwościach akustycznych; istotny udział dróg bocznych;

- D > 40 dB: konstrukcje specjalne; wysoki udział dróg bocznych.

Przy czym wymagana wartość D jest określana na podstawie pomiarów różnicy poziomów dźwięku w pasmach 1/3 oktawy lub oktawowych, bez obudowy i z obudową. Przy podejściu uproszczonym D można ustalić na podstawie różnicy poziomów ciśnienia akustycznego, określonych dla oktawy 500 Hz lub poziomów dźwięku skorygowanych z krzywą korekcyjną A.

Typowy panel obudowy/kabiny dźwiękoizolacyjnej składa się z powłoki zewnętrznej wykonanej z blachy stalowej o gr. 1,5 mm, wypełnienia dźwiękochłonnego o minimalnej gr. 50 mm (zwykle z wełny mineralnej lub szklanej), płyty wewnętrznej z blachy stalowej pełnej lub z perforacją minimum 30%. Płytę perforowaną zazwyczaj stosuje się w celu uzyskania zdolności pochłaniania hałasu przez wewnętrzną stronę panelu, natomiast jej wysoki stopień perforacji zapewnia pochłanianie dźwięku w szerokim zakresie częstotliwości.

i

Zasady projektowania obudowy i kabiny dźwiękoizolacyjnej

Przy wyborze obudowy dźwiękoizolacyjnej na początku należy ustalić, o ile dB powinna być obniżona moc akustyczna emisji hałasu przez maszynę podlegającą zabezpieczeniu przeciwhałasowemu. Jeżeli w hali dominuje pojedyncze źródło, modyfikacja poziomu mocy akustycznej jednoznacznie określa zmianę poziomu hałasu w hali. To oznacza, że izolacyjność akustyczną mocową Dw można wyznaczyć jako różnicę poziomów hałasu na rozważanym stanowisku pracy z obudową i bez. Zaleca się przy tym przeprowadzić taką analizę w pasmach 1/3 oktawy lub oktawowych, natomiast wskaźniki jednoliczbowe, a także różnicę poziomów dźwięku skorygowanego z charakterystyką ważenia A z obudową i bez stosować tylko we wstępnej fazie doboru zabezpieczenia przeciwhałasowego.

Przy wielu źródłach należy osobno ocenić wpływ każdej maszyny na hałas na określonych stanowiskach pracy i dla wszystkich ustalić niezbędne tłumienie. Wymaga to na ogół opracowania modelu komputerowego hali i przeprowadzenia stosownych obliczeń.

Izolacyjność akustyczną ciśnieniową Dp kabin wyznacza się jako różnicę pomiędzy poziomem hałasu istniejącego (prognozowanego) w danym obszarze hali a poziomem docelowym. Podobnie jak w przypadku obudów należy przeprowadzić analizę w pasmach 1/3 oktawy lub oktawowych, natomiast różnicę poziomu dźwięku w dBA stosować wyłącznie w fazie wstępnego doboru kabiny.

Izolacyjność akustyczną mocową obudowy można obliczyć na podstawie izolacyjności akustycznej paneli/elementów, z których jest wykonana obudowa, po uwzględnieniu właściwości dźwiękochłonnych ich wewnętrznej strony, z uproszczonej zależności:

Dw = Ro + 10 log(α), gdzie: Ro – wypadkowa izolacyjność akustyczna elementów obudowy liczona ze wzoru Ro = 10 log(∑Si)/(∑Si10-0,1Ri

α – średni współczynnik pochłaniania dźwięku wewnętrznej strony paneli

Ri – izolacyjność akustyczna i-tego panelu [dB]

Si – pole powierzchni i-tego panelu [m2].

Współczynnik pochłaniania dźwięku α, określający zdolność wewnętrznej strony panelu do absorpcji hałasu, w praktyce zmienia się w zakresie 0,1–1. Oznacza to, że izolacyjność akustyczna mocowa obudowy jest mniejsza (dla α = 0,1 o 10 dB) lub co najwyżej równa (dla α = 1) wypadkowej izolacyjności akustycznej paneli/elementów zastosowanych w konstrukcji.

W przypadku kabin izolacyjność akustyczna ciśnieniowa Dp jest także w przybliżeniu wyznaczana jest z tego samego wzoru.

Wypadkową izolacyjność akustyczną obudowy/kabiny wyznacza się jako izolacyjność dla przegrody wieloelementowej, gdzie elementami są fragmenty obudowy o różnej dźwiękoszczelności (np. ściana, drzwi, otwór wentylacyjny) ze wzoru na Ro.

Oznacza to, że do wyznaczenia izolacyjności akustycznej obudowy niezbędna jest znajomość tego parametru i pola powierzchni dla wszystkich elementów składowych. W przypadku niezabezpieczonych akustycznie otworów przyjmuje się, że ich izolacyjność akustyczna jest równa/bliska zeru.

W celu ograniczenia niekorzystnego wpływu otworów na wypadkową izolacyjność akustyczną obudowy/kabiny elementy te należy wyposażyć w tłumiki dźwięku (zwykle kanałowe lub szczelinowe). W praktyce nie zawsze jest możliwe stosowanie tłumików o takich wartościach, dlatego często przyjmuje się zasadę, że tłumienie to jest co najwyżej o 10 dB mniejsze od izolacyjności akustycznej paneli.