Posadzka przemysłowa - dlaczego jest taka ważna?

Posadzka przemysłowa w hali magazynowej jest dla regałów tym samym, co stropy i ławy fundamentowe dla każdej konstrukcji budowlanej. Posadzka przemysłowa musi bezpiecznie i bez znaczących odkształceń przenosić obciążenia na podłoże. Systemy wysokiego składowania generują skupione na bardzo małej powierzchni wielotonowe naciski, które powinny być brane pod uwagę podczas planowania wyposażenia, zarówno w trakcie projektowania posadzki, jaki i przy sprawdzaniu jej nośności w przypadku obiektu istniejącego.

Posadzki przemysłowe muszą spełniać wiele wymagań. Powinny być estetyczne, łatwe w konserwacji, szczelne, antypoślizgowe, odporne na ścieranie i pylenie, a czasem także niewrażliwe na działanie środków chemicznych. Przede wszystkim jednak muszą być trwałe i wytrzymałe, a także powinny umożliwiać bezawaryjne przenoszenie obciążeń przez długi czas. To znaczy, że nie mogą one pękać ani zbytnio się odkształcać w czasie użytkowania. Jest to bardzo istotne dla bezpiecznego funkcjonowania systemów magazynowania.

Posadzka przemysłowa - wymagania

Zgodnie z normą EN 15629, dotyczącą specyfikacji urządzeń do składowania, to podmiot specyfikujący, czyli inwestor lub jego przedstawiciel (np. integrator, inwestor zastępczy), jest odpowiedzialny za potwierdzenie, że posadzka jest zdolna do przenoszenia obciążeń od regałów i mechanicznych urządzeń do ich obsługi. Musi on zagwarantować, że jest ona wystarczająco wytrzymała i sztywna. Inwestor powinien otrzymać od dostawców wózków przemysłowych i regałów magazynowych listę wymagań odnośnie posadzki, a następnie przekazać je projektantowi, by je uwzględnił lub zweryfikował, czy istniejąca posadzka je spełnia. Trzeba mieć na uwadze, że nośność posadzek zależy od ich konstrukcji, charakterystyki podłoża oraz rozkładu obciążenia. Tylko uprawniony i doświadczony projektant dysponuje wiedzą i umiejętnościami, które, po uwzględnieniu danych od dostawców wózków i regałów, pozwolą mu określić, czy dana posadzka nadaje się do użytkowania w planowany sposób. Żaden przedstawiciel firmy handlującej systemami składowania lub mechanicznymi urządzeniami do ich obsługi nie może potwierdzić jej jakości.

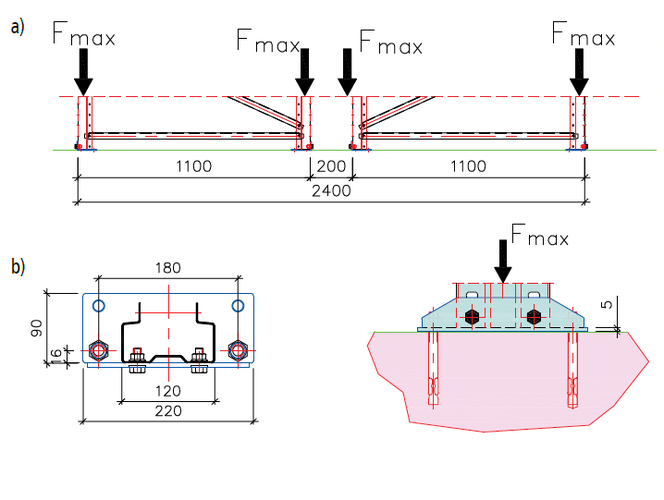

Wymagania dostawcy regałów magazynowych odnośnie posadzki dotyczą przede wszystkim warunków wytrzymałości i sztywności. Projektant regałów powinien określić charakterystyczne wartości nacisków punktowych, zarówno długo-, jak i krótkotrwałych, tj. z uwzględnieniem obciążeń od obsługi. Naciski te muszą być oczywiście obliczone za pomocą analizy II rzędu, która bierze pod uwagę wpływ odkształceń na rozkład sił wewnętrznych w konstrukcji. Powinny być podane w jednostkach siły wraz z geometrią słupa i stopy.

i

Dopełnieniem tych informacji jest plan kotwienia, czyli rzut konstrukcji hali z dokładnie zwymiarowanymi punktami położenia stóp systemu regałowego, naniesionymi maksymalnymi wartościami występujących w nich nacisków oraz szczegółami kotwienia regałów. Taki plan pozwala optymalnie zaprojektować posadzkę z uwzględnieniem rozmieszczenia dylatacji i ewentualnych kolizji kotew ze zbrojeniem.Mimo że przy projektowaniu regałów połączenie słupa z posadzką modelowane jest z użyciem rotacyjnej więzi sprężystej, moment zginający uzyskany na tej podporze może zostać pominięty przy projektowaniu posadzki. Jego wartość jest nieznaczna w stosunku do momentów zginających w płycie posadzki spowodowanych obciążeniem pionowym.

Bardzo istotne jest też, aby projektant regałów magazynowych przekazał wartości nacisków w jednostkach siły (np. w kN), a nie naprężeń (np. w MPa), wyznaczonych zgodnie z metodą zawartą w EN 15512. Służy bowiem ona tylko dobraniu odpowiedniej grubości stopy ze względu na wytrzymałość na docisk betonu. Niestety nie jest zgodna z wytycznymi Eurokodu 2, stosowanego przy projektowaniu konstrukcji betonowych, a więc i posadzek przemysłowych. Projektant posadzki, znając wartości sił oraz geometrię słupa i stopy, powinien sam wyznaczyć efektywne pole naprężeń potrzebne do określenia jej nośności. Kryterium sztywności płyty posadzki przemysłowej jest obecnie przedmiotem prac grup roboczych ERF, a ich wyniki zostaną opublikowane w dokumencie FEM 10.2.14. Aktualnie, zgodnie z EN 15512, projektant regałów może założyć (jeśli nie otrzyma innej informacji), że posadzka jest quasi-sztywna, czyli że jej odkształcenia są małe. Norma ta niestety nie określa dokładnie, kiedy nie wolno posadzki uznać za quasi-sztywną ani jak ewentualnie uwzględnić wpływ odkształcenia posadzki na regał, pozostawiając to do indywidualnego rozpatrzenia przez kompetentnego projektanta-statyka.

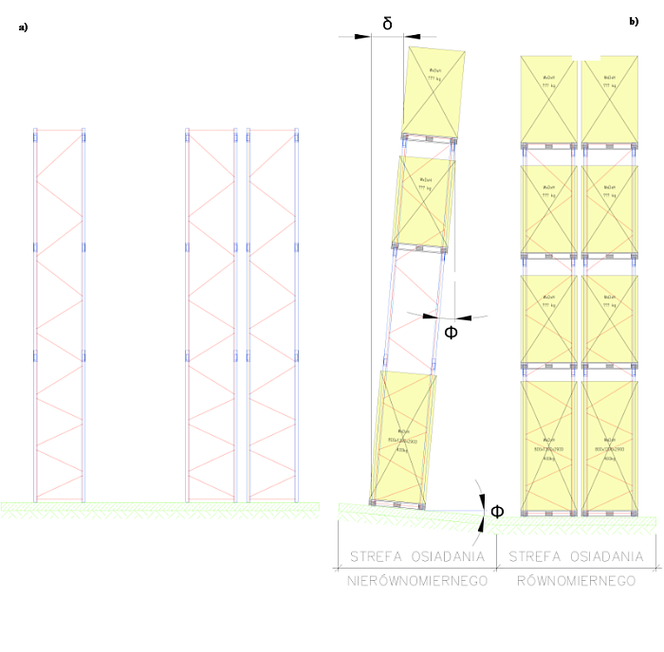

Przede wszystkim jednak należy odróżnić odkształcenia posadzki od tolerancji jej wykonania. Pierwsze bowiem powstają na skutek przyłożonego obciążenia w czasie użytkowania i są tym większe, im mniej sztywna jest sama płyta posadzki lub podłoże pod nią. O ile równomierne osiadanie posadzki nie jest problemem z punktu widzenia bezpieczeństwa obsługi regału, o tyle nieregularne powoduje wzrost kąta obrotu powierzchni posadzki w stosunku do poziomu, co „przewraca” regał.

i

Osiadanie nierównomierne, przy założeniu stałej sztywności płyty posadzki i podłoża, może występować na jej skrajach oraz w miejscach jej nierównomiernego obciążenia, np. przy słupach regałów, podestów czy maszyn. Pochylenie posadzki prowadzi do odchylenia od pionu ram regału, zwłaszcza gdy występuje ono w poprzek drogi transportowej.Przy wysokości ramy sięgającej nawet kilkunastu metrów już niewielki kąt obrotu φ skutkuje znacznym wychyleniem, które nie może być pominięte w analizie, która musi uwzględniać efekty II rzędu.Norma EN 15620, dotycząca tolerancji, odkształceń i luzów manipulacyjnych, określa, że przy projektowaniu regałów obsługiwanych automatycznie (przez układnice) posadzkę można uznać za quasi-sztywną, a więc jej odkształceń nie trzeba uwzględniać w obliczeniach, zachowując przy tym wymagany poziom bezpieczeństwa, jeśli:

- kątowy obrót płyty posadzki w każdym jej miejscu nie przekracza arctg 1/2000,

- odkształcenie pionowe posadzki nie przekracza nigdzie 1/2000 wysokości magazynu,

- odkształcenie pionowe posadzki nie przekracza w żadnym miejscu 1/2000 szerokości magazynu.

Są to dość restrykcyjne wymagania, które oczywiście zwiększają cenę posadzki. Wynikają one przede wszystkim z dążenia do ograniczenia odkształceń regałów. Systemy automatyczne nie dość, że często są bardzo wysokie (nawet ponad 20 m), to projektuje się je z minimalnymi luzami manipulacyjnymi, aby zajmowały jak najmniej przestrzeni. Obsługuje się je bez udziału człowieka, co z jednej strony eliminuje możliwość błędu ludzkiego, ale z drugiej nie pozwala uwzględniać na bieżąco ewentualnych odkształceń przy pozycjonowaniu ładunku. Już nawet tak małe osiadanie, jak 1 mm na odcinku 2 m, przy regale o wysokości 20 m, powoduje odchylenie szczytu regału o 1 cm. Większe, wraz z odchyleniem masztu układnicy i wszelkimi imperfekcjami montażowymi, może doprowadzić do kolizji, awarii, a nawet tragedii.Niestety norma EN 15620, podobnie jak projektowa EN 15512, nie precyzuje jasno, kiedy posadzkę można uznać za quasi-sztywną dla innych systemów regałowych. Do czasu pojawienia się dokumentu FEM 10.2.14, o którym wspomniano wcześniej, obowiązkiem inwestora jest poinformowanie projektanta regałów o możliwych odkształceniach posadzki, aby mógł je uwzględnić przy projektowaniu bezpiecznej konstrukcji.

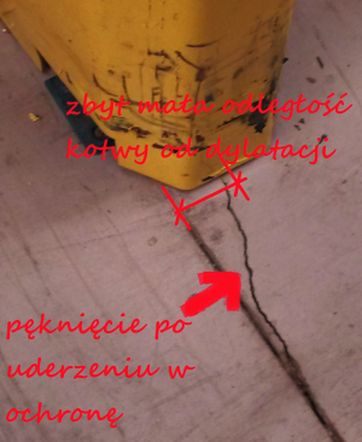

Podobnie jest w przypadku dylatacji posadzki. Normy regałowe zalecają, aby nie przebiegały pod konstrukcją regałów. W przypadku gdy jest to niemożliwe, inwestor musi powiadomić dostawcę systemu regałowego o projektowanych przemieszczeniach względnych oddzielonych dylatacją płyt posadzki. Problem stanowią tu najczęściej dylatacje konstrukcyjne, w których, w przeciwieństwie do przeciwskurczowych, przemieszczenia te mogą mieć znaczący wpływ na stateczność lekkich i wrażliwych konstrukcji regałów. Niezależnie od weryfikacji wytrzymałości regałów, siatkę dylatacji w posadzce zawsze należy rozpatrywać tak, aby zapewnić minimalne odległości od krawędzi płyt przy kotwieniu. Kotwy umieszczone zbyt blisko dylatacji mogą powodować pękanie posadzki.

i

i

Zgodnie z normą EN 15629, dotyczącą specyfikacji urządzeń do składowania, podmiot specyfikujący ma obowiązek poinformowania dostawcę regałów o kilku dodatkowych charakterystykach posadzki. Powinien określić materiał, z jakiego jest wykonana i wskazać czy ma ona jakieś dodatkowe warstwy wierzchnie. W przypadku posadzek betonowych należy podać ich grubość, klasę betonu oraz sprecyzować, czy będzie on zarysowany, gdyż wpływa to na projektowanie stóp słupów regałowych oraz dobór odpowiednich kotew. Istotne jest zweryfikowanie, czy w betonie stosowano dodatki chemiczne, które mogą powodować korozję tych elementów, gdyż może to wymuszać konieczność użycia stali nierdzewnych lub innych rozwiązań skutecznie zabezpieczających przed agresją chemiczną. Ponadto należy przekazać informacje o obecności cięgien sprężających, zbrojenia, przewodów elektrycznych czy innych instalacji wewnątrz płyty, których należałoby unikać przy wierceniu.

Posadzka przemysłowa - tolerancja wykonania

Kolejnym bardzo ważnym kryterium dotyczącym posadzki jest tolerancja jej wykonania. Norma EN 15620 prezentuje wymagania co do jej płaskości i wypoziomowania, w zależności od klasy regałów. Nie zawiera ona niestety informacji na temat wszystkich systemów składowania (więcej szczegółów będzie można znaleźć w ww. dokumencie FEM 10.2.14). Oczywiście tolerancja zrealizowania posadzki w większości przypadków nie wpływa ani na stateczność, ani na montowanie regałów, gdyż wszelkie nieznaczne nierówności można zniwelować za pomocą stalowych podkładek lub podlewek z zaczynu cementowego. Kryteria dokładności gwarantują jednak bezpieczeństwo obsługi regału przy założonych w projekcie współczynnikach bezpieczeństwa. Zwłaszcza w przypadku wysokich regałów z bardzo wąską ścieżką transportową (VNA) niewielkie nawet pochylenie prowadzi do znacznego wychylenia masztu wózka od pionu i grozi kolizją. Jazda wózkiem z podniesionym ładunkiem w wąskiej ścieżce po niewystarczająco płaskiej nawierzchni może z kolei doprowadzić do niebezpiecznego „rozhuśtania” ładunku.Należy pamiętać, że określone w normie luzy manipulacyjne zapewniają niezagrożoną obsługę tylko przy zachowaniu wskazanych przez nią tolerancji. Oczywiście bezpieczeństwo zależy także od sztywności masztu wózka, dlatego należy zawsze się upewnić, czy wymagania dostawcy wózków co do posadzki nie są bardziej restrykcyjne od zawartych w normie EN 15620. Podsumowując, zapewnienie bezpiecznej i komfortowej obsługi regałów magazynowych wymaga, aby inwestor zagwarantował, że posadzka jest odpowiednia, tzn. wystarczająco wytrzymała, sztywna i dokładnie wykonana. W świetle norm dotyczących regałów odpowiedzialnością inwestora jest udostępnienie właściwych danych dostawcy regałów, wózków, a także projektantowi i wykonawcy posadzki oraz wymaganie od tych stron ich uwzględnienia. Zaniedbanie tej kwestii na wczesnym etapie może prowadzić do kosztownego wzmacniania posadzki lub regałów. Całkowite jej pominięcie grozi awarią, a nawet katastrofą.

Artykuł ukazał się w publikacji „Hale Przemysłowe” Zobacz e-wydanie