Spis treści

Posadowienie hal przemysłowych

Posadowienie hal przemysłowych o przeznaczeniu magazynowym lub produkcyjnym jest zagadnieniem bardzo złożonym, mimo że obiekty te charakteryzują się zazwyczaj prostą konstrukcją i „czystym” schematem statycznym. Podczas ich projektowania trzeba uwzględnić wiele czynników związanych bezpośrednio z podłożem gruntowym (badania geotechniczne, opinia geotechniczna/geologiczna), ale także z konstrukcją części nadziemnej, m.in.:

- warunki gruntowo-wodne,

- warunki górnicze, parasejsmiczne lub sejsmiczne,

- schemat statyczny hali,

- materiał, z jakiego wznoszony będzie obiekt,

- wymogi dotyczące dopuszczalnych osiadań równo- i nierównomiernych,

- zapewnienie właściwej podatności układu fundament-podłoże gruntowe,

- wzajemna interakcja fundamentów projektowanych z już istniejącymi (w przypadku rozbudowy lub dobudowy do obiektu),

- wpływ konstrukcji posadzki i podbudowy oraz obciążeń posadzki na fundamenty.

W zależności od warunków gruntowo-wodnych i wielkości obciążenia hale posadawia się bezpośrednio lub pośrednio. W obu przypadkach fundamenty zazwyczaj projektowane są jako stopy lub ławy, które przy posadowieniu pośrednim pełnią rolę oczepów. Jeśli nośność podłoża gruntowego jest niewystarczająca lub gdy charakteryzuje się ono zbyt dużą podatnością albo też może generować nierównomierne osiadanie, istnieje możliwość jego wzmocnienia.

Wzmocnienie podłoża

W dzisiejszej praktyce projektowej coraz częściej spotyka się niekorzystne warunki gruntowe lub gruntowo-wodne, ponieważ atrakcyjne pod tym względem tereny zazwyczaj są już zagospodarowane. Występują one zarówno na obszarach z zalegającymi gruntami rodzimymi (mineralnymi lub organicznymi), jak i na terenach wykorzystywanych wcześniej na cele budowlane, gdzie np. w wyniku likwidacji starych obiektów lub wyrobisk powstają niekontrolowane nasypy. Z reguły wzmocnienia wymagają obszary zalegania gruntów słabonośnych, silnie odkształcalnych oraz zróżnicowanych w planie i przekroju.

Czynnikami wpływającymi na wybór metody wzmocnienia są:

- warunki gruntowo-wodne,

- warunki górnicze, parasejsmiczne lub sejsmiczne,

- obciążenia przekazywane przez konstrukcję obiektu,

- dopuszczalne osiadania równomierne i nierównomierne fundamentów,

- sposób i wartość obciążenia posadzek,

- lokalizacja obiektów istniejących w sąsiedztwie terenu wymagającego wzmocnienia.

Projektowanie wzmocnienia podłoża jest zagadnieniem złożonym i skomplikowanym ze względu na bardzo szeroką gamę technologii wzmocnienia oraz optymalizację ekonomiczną rozwiązania. Należy tu wziąć pod uwagę: warunki gruntowe, lokalizację projektowanego wzmocnienia w stosunku do obiektów istniejących, możliwości technologiczne wykonawców oraz dostępność materiałów (np. dużych ilości wysokiej jakości kruszywa).

Źle zaprojektowane wzmocnienie może powodować:

- nadmierne osiadania konstrukcji oraz posadzek,

- ponadnormatywne nierównomierności osiadań,

- wychylenia konstrukcji,

- zarysowania konstrukcji oraz posadzek.

Wzmocnienie podłoża gruntowego to szczególnie odpowiedzialne zadanie ze względu na ogromne koszty oraz problemy techniczne, jakie napotyka się w przypadku popełnienia błędu projektowego lub wykonawczego. Koszt ponownego wzmocnienia podłoża gruntowego pod istniejącymi fundamentami lub posadzkami jest wielokrotnie wyższy od nakładów na właściwe przygotowanie podłoża na etapie wznoszenia obiektu. Wynika to z czasochłonności takich prac, często prowadzonych podczas użytkowania istniejącego obiektu, oraz konieczności stosowania (zazwyczaj z poziomu posadzki) niewielkich maszyn wewnątrz hali.

Sposobami na wzmocnienie podłoża są m.in.:

- lokalna wymiana gruntu słabonośnego na „mocniejszy” o projektowanych i kontrolowanych parametrach (podbudowa z kruszywa frakcjonowanego o ustalonym zagęszczeniu i sztywności lub z gruntów stabilizowanych o określonej wytrzymałości na ściskanie, którą charakteryzuje wartość parametru Rc);

- stabilizacja powierzchniowa gruntu, która polega na jego wymieszaniu z optymalną ilością spoiwa i wody, a następnie zagęszczeniu powierzchniowym zmieszanej warstwy gruntu. Dodanie cementu do gruntu zwiększa jego spójność, obniża nasiąkliwość oraz plastyczność. Ilość cementu lub innego środka wiążącego niezbędna do uzyskania pożądanych własności podłoża zależy głównie od uziarnienia, które często wymaga modyfikacji poprzez doziarnienie;

- wykonanie kolumn żwirowych (wibroflotacja i wibrowymiana) bądź kamiennych metodą wymiany dynamicznej;

- zagęszczanie impulsowe lub ciężkie ubijanie;

- zastosowanie kolumn i pali betonowych przemieszczeniowych, które dogęszczą podłoże rodzime, oraz pali i kolumn CFA;

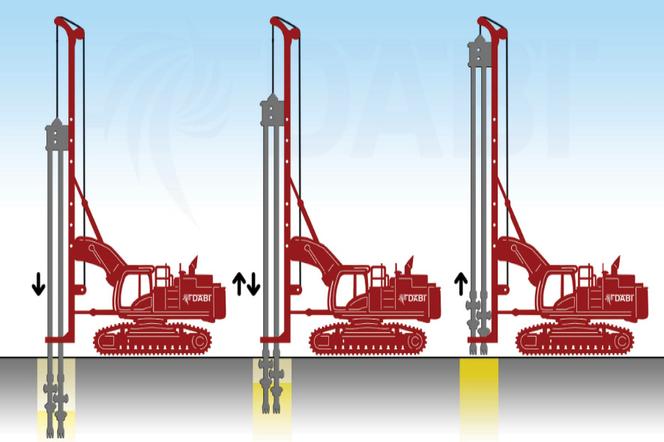

- użycie kolumn cementowo-gruntowych typu jet-grouting lub DSM (ang. Deep Soil Mixing) wykonywanych bezpośrednio w gruncie poprzez jego mieszanie na sucho lub mokro z czynnikiem wiążącym;

- zbrojenie podłoża gruntowego geosyntetykami – georusztami i geosiatkami, stosowanie geotekstyliów oraz geokomórek do budowy geomateracy;

- wykonanie drenów pionowych przyspieszających konsolidację podłoża gruntowego.

Można wprowadzić wiele podziałów metod wzmacniania podłoża gruntowego, np. z uwagi na głębokościowy zakres wzmocnienia, rodzaj stosowanych w tym celu materiałów, występowanie drgań podczas wykonywania robót, czas uzyskania pełnej efektywności wzmocnienia.

Na wybór metody wzmacniania gruntu może mieć wpływ konieczność stosowania tzw. warstwy transmisyjnej, pośredniej pomiędzy elementami wzmacniającymi podłoże gruntowe a fundamentem lub posadzką. Ma to miejsce w przypadku użycia bardzo sztywnych elementów o niewielkim przekroju poprzecznym, które wykonywane są w dużych rozstawach. Warstwa transmisyjna ma przenieść obciążenie z fundamentu lub posadzki na element wzmacniający podłoże gruntowe, co umożliwi zaprojektowanie posadowienia bezpośredniego na zhomogenizowanym podłożu gruntowym o polepszonych parametrach.

Warstwy te można wykonywać z gruntu stabilizowanego cementem lub z konstrukcji z gruntu zbrojonego (w formie geomateracy i półgeomateracy). Ich prawidłowe zaprojektowanie i zrealizowanie jest podstawowym warunkiem właściwej pracy konstrukcji opartej na podłożu gruntowym.

Posadowowienie pośrednie

Alternatywą dla wzmacniania podłoża jest zaprojektowanie posadowienia pośredniego na palach, mikropalach, kolumnach betonowych i cementowo-gruntowych, baretach, układach ścian szczelinowych lub z zastosowaniem grodzic stalowych. Cechą charakterystyczną wymienionych konstrukcji (w odróżnieniu od omawianych powyżej sposobów podnoszenia wytrzymałości podłoża) jest brak wzmocnienia podłoża w bezpośrednim sąsiedztwie elementów wykonanych w gruncie.

Wiercenie i zabetonowanie pali, mikropali czy baret nie powoduje wzrostu parametrów mechanicznych gruntu (w modelu Coulomba-Mohra: kąta tarcia wewnętrznego gruntu i spójności), a więc nie wzmacniają one podłoża. Służą do przenoszenia obciążeń z konstrukcji (bez występowania nadmiernych osiadań) na głębiej zalegające podłoża gruntowe.Z uwagi na rodzaj zadania elementy te dzieli się na: normalne (pracujące zarówno pobocznicą, jak i podstawą), stojące (przekazujące obciążenie tylko przez podstawę) oraz zawieszone (przenoszące obciążenie na grunt tylko przez pobocznicę).

Ze względu na technologię wykonywania pali i mikropali wyróżniamy:

- pale wiercone:

- w rurze osłonowej,

- wykonane świdrem ciągłym CFA (ang. Continuous Flight Auger), znane w Polsce także jako FSC (Formowane Świdrem Ciągłym); powstają za pomocą świdra ciągłego osadzonego na rdzeniu rurowym,

- pale przemieszczeniowe wiercone: FDP, SDP i inne,

- pale wkręcane typu: De Vaal (betonowe i żelbetowe), Chance heli cal Pier (stalowe),

- pale wbijane: stalowe, żelbetowe prefabrykowane, dawniej również drewniane,

- pale/kolumny iniekcyjne wykonane w technologii iniekcji strumieniowej (ang. jet-grouting),

- mikropale samowiercące, np. Titan, DSI i inne.

Rodzaje fundamentów

Wybierając sposób posadowienia i technologię jego wykonania, należy wziąć pod uwagę następujące czynniki:

- miąższość i głębokość zalegania gruntów słabonośnych lub silnie niejednorodnych,

- stan i rodzaj gruntu oraz jego skład granulometryczny,

- możliwość występowania niezinwentaryzowanych przeszkód podziemnych,

- poziom zwierciadła wody gruntowej oraz jej agresywność w stosunku do betonu i żelbetu,

- dopuszczalność wykonania wykopów o ścianach niepodpartych i nieumocnionych,

- możliwość odwodnienia wykopów,

- wpływ drgań generowanych podczas prowadzenia robót na obiekty i istniejącą infrastrukturę (ograniczenie stosowania metod dynamicznych i technologii pali przemieszczeniowych),

- szanse „podejścia” do rozbudowywanego obiektu (wzajemna lokalizacja fundamentów istniejących i projektowanych),

- wrażliwość nadbudowy na nierównomierne osiadanie.

Najczęściej spotykanym sposobem posadowienia hal przemysłowych jest zastosowanie stóp fundamentowych umieszczonych bezpośrednio na rodzimym bądź wzmocnionym podłożu. W przypadku niekorzystnych warunków gruntowych i wodnych zwykle wykonuje się posadowienie pośrednie na palach zwieńczonych oczepem żelbetowym o konstrukcji zbliżonej do stopy fundamentowej. Te ostatnie, podobnie jak i oczepy palowe, mogą być ze sobą połączone układem obwodowych belek podwalinowych (prefabrykowanych lub monolitycznych), a w przypadku występowania ciągłych deformacji terenu w obszarze eksploatacji górniczej także ściągami poprzecznymi i przekątniowymi.

- Czytaj więcej o: Jet-grouting - technologia w zagęszczaniu podłoża gruntowego

W obiektach halowych z murowanymi ścianami zewnętrznymi, pełniącymi funkcję oddzielenia pożarowego, projektuje się ławy stanowiące podparcie dla masywnych ścian. Pozwala to ograniczyć dociążanie stóp fundamentowych lub oczepów znacznymi siłami pionowymi wynikającymi z ciężaru ścian, a tym samym wpływa na minimalizację zbrojenia wzdłużnego belek podwalinowych.

Przy budowie hal przemysłowych fundamenty płytowe spotyka się sporadycznie. Zazwyczaj wykonywane są w bardzo małych budynkach, gdzie, z uwagi na rachunek ekonomiczny, podczas jednego etapu betonowania wylewa się jednocześnie fundamenty i warstwę posadzkową, oraz w magazynach z automatycznymi systemami wysokiego składowania. W tego typu obiektach kryterium decydującym o metodzie zrealizowania posadowienia i posadzki jest minimalizacja nierównomiernych osiadań oraz odkształceń w czasie eksploatacji.

Rygorystyczne warunki dopuszczalnych przemieszczeń wymuszają posadawianie tych obiektów na stosunkowo grubych płytach fundamentowych, zazwyczaj na dodatkowo wzmocnionym (usztywnionym) podłożu gruntowym. W przypadku projektowania tego typu płyt należy zwrócić szczególną uwagę na zagrożenie możliwością występowania wysadzin w gruntach spoistych oraz drobnych niespoistych. W takich warunkach należy zachować minimalną głębokość posadowienia z uwagi na przemarzanie podłoża lub stosować warstwy mrozochronne, np. z gruntu stabilizowanego cementem.

Posadowienie na ruszcie fundamentowym wykonywane jest bardzo rzadko. Projektuje się je jedynie dla niedużych obiektów o niewielkich obciążeniach, gdy w podłożu występują grunty o niejednorodnej sztywności. Przewidziany wówczas ruszt o znacznej sztywności na zginanie będzie wyrównywał osiadanie obiektu oraz łagodził jego wpływ na nadbudowę obiektu.

Posadowienie obiektów a przeznaczenie hali

Przeznaczenie hali jest także istotne przy projektowaniu posadowienia obiektu. Zasadniczą cechą różniącą halę produkcyjną i magazynową jest sposób obciążenia posadzki (a co za tym idzie fundamentu, warstwami jej podbudowy oraz obciążenia zmiennego), a także jego wpływ na stan naprężenia w podłożu gruntowym.

W halach produkcyjnych zazwyczaj maszyny główne ustawione są w środkowych częściach naw, niezależnie od fundamentów, w odległościach, w których nie występuje nakładanie się stref wpływu obciążenia na podłoże gruntowe lub zachodzi w niewielkim stopniu. Powierzchnie pomiędzy maszynami głównymi a ścianami podłużnymi hali stanowią zazwyczaj drogi transportowe lub mało obciążone pola odkładcze dla części maszyn i produktów.

W halach magazynowych pola składowe najczęściej zlokalizowane są przy ścianach, czyli bezpośrednio nad fundamentami hali. Podczas ich projektowania w takim przypadku należy uwzględniać to dodatkowe obciążenie pionowe oraz wynikające z niego działanie kolejnego momentu zginającego, występującego na skutek braku symetrii obciążenia fundamentu. W praktyce projektowej spotyka się posadzki o obciążeniach rzędu 100 kN/m2, co przy dużych stopach fundamentowych hali stalowej z lekką obudową dachu i ścian może stanowić ich zasadnicze obciążenie.

Wskazówki projektowe i wykonawcze

Bardzo istotną kwestią jest prawidłowe rozpoznanie podłoża gruntowego. Jego zakres powinien być odpowiednio dobrany do rodzaju obiektu oraz stopnia złożoności warunków gruntowo-wodnych ocenionych na podstawie wstępnego rozpoznania geotechnicznego. Błędem jest zlecanie firmom geologicznym wykonanie kilku otworów do określonej arbitralnie głębokości, gdyż powinna być ona na bieżąco weryfikowana podczas samego procesu wykonywania badań in situ. Niedopuszczalne jest kończenie otworów geotechnicznych w gruntach słabonośnych bez określenia ich miąższości oraz poziomu zalegania gruntów o większej nośności.

Kilka lub kilkanaście zbyt płytkich otworów czy sondowań daje projektantowi mniej informacji niż trzy otwory badawcze prawidłowo określające warunki gruntowe.W przypadku stwierdzenia występowania soczewki gruntu nienośnego zaprojektowana siatka odwiertów niejednokrotnie musi być zagęszczana lub modyfikowana w trakcie prowadzenia polowych badań geotechnicznych. W celu optymalizacji konstrukcji posadowienia konieczne jest wtedy okonturowanie budzącego wątpliwości rejonu. Wykonanie kilku dodatkowych badań na pewno jest wielokrotnie tańsze niż projektowanie posadowienia całego obiektu na najgorsze rozpoznane warunki gruntowe.

Często popełnianym błędem jest również przeprowadzenie jedynie badań makroskopowych lub ograniczonego zakresu laboratoryjnych (do określenia stanu gruntu na podstawie granic konsystencji), niewykonywanie badań na próbkach o nienaruszonej strukturze, np. w aparatach bezpośredniego ścinania, trójosiowym oraz edometrze. Zazwyczaj nie realizuje się także prostych, ale bardzo przydatnych sondowań sondą wbijaną czy ścinarką obrotową, nie wspominając o sondowaniach statycznych CPT czy CPTU.

Kolejną bolączką projektantów jest brak właściwego rozpoznania nasypów antropogenicznych (w dokumentacjach bardzo często spotyka się zapis „dla nasypów parametrów nie określa się”). Badanie jest kłopotliwe, a interpretacja wyników może budzić wątpliwości, lecz dla każdego nasypu, z poszczególnych wydzielonych warstw i rejonów, da się pobrać próbki do analizy sitowej w celu określenia krzywej przesiewu.

Nasyp można także przesondować, np. przy użyciu uniwersalnej sondy SPT czy ciężkiej wbijanej. Możliwe jest także wykonanie próbnych obciążeń, np. ponadnormatywną płytą VSS czy pakietem płyt drogowych w celu określenia wskaźnika oraz modułów odkształcenia. Podobnie słabo rozpoznawane są grunty organiczne, dla których stara norma PN-81/B-03020 nie podaje związków korelacyjnych pomiędzy ich stanem a parametrami mechanicznymi (dla gruntów mineralnych związki te są powszechnie wykorzystywane podczas sporządzania dokumentacji geotechnicznych i geologiczno-inżynierskich). Przy podłożach organicznych bardzo pomocne dla projektantów byłoby określenie edometrycznego modułu ściśliwości gruntu w zakresie spodziewanego wzrostu naprężenia pionowego po jego wstępnej konsolidacji.

Wyniki takich prostych i stosunkowo tanich badań powinny dać możliwość doboru sposobu posadowienia optymalnego pod względem technicznym i kosztowym oraz podjęcia decyzji co do konieczności wzmacniania podłoża gruntowego. Należy więc uczulić inwestorów na wagę rozpoznania w tym zakresie, gdyż nieprawidłowe lub zbyt ograniczone może prowadzić do powstawania niezawinionych przez projektanta błędów, a przygotowane odpowiednio zapewnia zazwyczaj znaczne oszczędności na etapie wykonawstwa.

Następstwa błędów projektowych dotyczących posadowienia są zazwyczaj poważne, lecz objawiają się powoli, nie wywołując z reguły nagłych awarii.

Najczęściej uwidaczniają się poprzez:

- występowanie nadmiernych osiadań konstrukcji (w stosunku do terenu otaczającego obiekt) i posadzek wewnątrz hali,

- ponadnormatywne, nierównomierne osiadania powodujące np. konieczność regularnej rektyfikacji belek podsuwnicowych,

- powstanie wychyleń słupów i ścian,

- pojawienie się rys pionowych i skośnych na elementach ściennych.

Fundamentowanie obiektów budowlanych jest zadaniem szczególnie odpowiedzialnym z uwagi na ogromne koszty oraz problemy techniczne, jakie napotyka się w przypadku popełnienia błędu projektowego lub wykonawczego.Wzmocnienie podłoża gruntowego pod istniejącymi fundamentami wymaga zdecydowanie większych nakładów finansowych niż właściwe przygotowanie podłoża na etapie wznoszenia obiektu.