Metoda 5S w hali produkcyjnej – wydajne, czyste i ergonomiczne środowisko pracy

Metoda 5S wywodzi z japońskiej filozofii organizacji pracy i jest jednym z narzędzi ciągłego polepszania oraz doskonalenia procesów. Główny cel metody 5S to stworzenie wydajnego, czystego i ergonomicznego środowiska pracy, zapewniającego wymaganą jakość produktów przy zminimalizowaniu ponoszonych nakładów. Metodę 5S z powodzeniem wprowadzają przedsiębiorcy na całym świecie.

Spis treści

- Metoda 5S - proces wdrażania metody

- 1S – Seiri (selekcja)

- 2S – Seiton (systematyka)

- 3S – Seiso (sprzątanie)

- 4S – Seiketsu (standaryzacja)

- 5S – Shitsuke (samodyscyplina)

- Problemy we wdrażaniu metody 5S

- 5S i monitorowanie rezultatów

- Metoda 6S

Przedsiębiorcy ciągle poszukują rozwiązań, których zastosowanie pozwoli na efektywniejsze wykorzystywanie posiadanych zasobów lub poprawi warunki produkcji. Należy do nich metoda 5S, która w ostatnim okresie ewoluuje w kierunku 6S.

Metoda 5S - proces wdrażania metody

Wdrażanie metody 5S powinno być poprzedzone szkoleniami oraz warsztatami przedstawiającymi jej podstawowe założenia. Zapoznanie z zasadami i wymaganiami oraz zobrazowanie możliwych do osiągnięcia korzyści pomaga uzyskać pełne wsparcie na każdym szczeblu organizacji, bez którego proces nie zakończy się sukcesem.Ważnym elementem jest również analiza miejsca wprowadzania metody i wyznaczenie stanowisk działań pilotażowych. W przypadku hal produkcyjnych należy upewnić się, czy oznaczenia poziome (np. linie) i pionowe (np. piktogramy) stref wymaganych przepisami BHP są wyraźne. Jeśli zajdzie taka potrzeba, trzeba je odświeżyć. Określenie obszaru działań pilotażowych pozwoli praktycznie wykorzystać zdobytą podczas szkoleń wiedzę oraz dopracować działania tak, aby przebiegały zgodnie z harmonogramem. Następnie można przejść do stopniowego wdrażania metody 5S przy zachowaniu kolejności poszczególnych kroków w strefach, gdzie najszybciej można zaobserwować poprawę przy braku konieczności ponoszenia nakładów finansowych i materiałowych. Obraz uzyskanych efektów będzie dodatkową motywacją dla wszystkich uczestniczących w procesie wprowadzania.

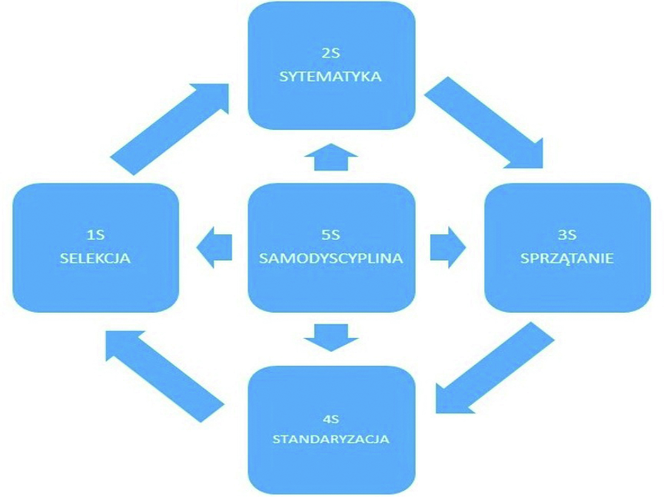

Nazwa metody 5S pochodzi od pierwszych liter japońskich słów określających pięć kroków stosowanych przy jej wdrażaniu i utrzymaniu efektów: seiri (selekcja), seiton (systematyka),seiso (sprzątanie), seiketsu, (standaryzacja), shitsuke (samodyscyplina).

1S – Seiri (selekcja)

Pierwszym krokiem podczas wdrażania metody 5S jest usunięcie ze stanowiska pracy wszystkich elementów, które nie biorą udziału w działaniach produkcyjnych w sposób pośredni lub bezpośredni. Przedmioty dzieli się na niepodnoszące wartości wyrobu oraz niezbędne podczas wykonywania bieżącej pracy. Zbędne rzeczy oznacza się na tym etapie czerwonymi etykietami i usuwa ze stanowiska pracy. Jeśli wobec przedmiotów pojawiają się wątpliwości, przenoszone są do odizolowanej strefy. Działania, które podejmuje się na tym etapie, to:

- sortowanie wszystkich rzeczy na potrzebne i zbędne do realizacji zadań produkcyjnych,

- usunięcie wszystkich niepotrzebnych przedmiotów,

- zatrzymanie niezbędnych rzeczy do realizacji zadań produkcyjnych.

2S – Seiton (systematyka)

Po dokonaniu selekcji przedmiotów można wdrożyć bardziej kompleksowy system pracy, który skupia się na określeniu właściwych metod przechowywania i organizacji stanowiska pracy.Podczas drugiego etapu wskazywane są miejsca, w których będą przechowywane rzeczy niezbędne do produkcji, takie jak narzędzia, sprzęty czy materiały. Wyznacza się je zgodnie z częstotliwością używania przedmiotów oraz przy uwzględnieniu bezpieczeństwa i ergonomii. Wyraźnie wytyczane są obszary hali produkcyjnej, a stanowiska pracy porządkuje się. W ten sposób tworzone jest miejsce wspomagające długoterminową produktywność. Podejmowane na tym etapie działania to:

- wyznaczenie miejsc przechowywania przedmiotów, które są niezbędne do realizacji zadań produkcyjnych,

- sprawdzenie, czy wszystkie przedmioty znajdują się w wyznaczonych do tego obszarach,

- odkładanie rzeczy na miejsce przechowywania po zakończeniu jej używania.

3S – Seiso (sprzątanie)

Sprawna realizacja zadań wymaga czystego i zorganizowanego środowiska pracy. Kurz, brud, odpady są źródłem nieporządku i świadczą o braku dyscypliny, nieefektywnej, wadliwej pracy oraz mogą doprowadzić do wypadków. Usunięcie tych czynników pozwala na szybsze wykrycie odstępstw od nor m, defektów, które powodują awarie i niebezpieczeństwo. Systematyczne codzienne sprzątanie pozwoli na eliminację marnotrawstwa wynikającego np. z przestojów czy poszukiwania odpowiednich przedmiotów niezbędnych do realizacji zadań produkcyjnych. Na tym etapie należy skoncentrować się na: zachowaniu porządku i czystości na stanowisku pracy oraz wokół niego, a także utrzymywaniu w czystości narzędzi używanych do zdań produkcyjnych i oznakowaniu obszarów roboczych.

Czytaj więcej:

- Automatyzacja procesów logistycznych. Przykłady automatyzacji, opis urządzeń

- Oznakowanie poziome w obiektach magazynowych. Dlaczego jest ważne? Jakie są wymagania?

4S – Seiketsu (standaryzacja)

Porządek i bezpieczeństwo na stanowisku pracy zostają zachowane dzięki opracowanym i wdrożonym standardom w postaci procedur i zasad. Dokumenty sporządzane przy zaangażowaniu wszystkich uczestników procesu powinny być jasne, zrozumiałe oraz umiejscowione w łatwo dostępnych, widocznych, stałych lokalizacjach. Ustanowienie standardów dotyczących utrzymania czystości na stanowisku pracy pomaga w zachowaniu porządku i regularności wykonywania poszczególnych czynności. Czyszczenie i porządkowanie bez wyraźnie ustalonych norm może odbywać się niesystematycznie i niedbale, aż do zaniechania poszczególnych kroków, co w efekcie będzie skutkowało niepowodzeniem przy wdrażaniu metody 5S. Etap ten opiera się na stworzeniu odpowiednich procedur operacyjnych i standardów dobranych do specyfiki prowadzonej działalności produkcyjnej oraz wykonywaniu pracy na ich podstawie.

5S – Shitsuke (samodyscyplina)

Samodyscyplina jest najtrudniejszym krokiem do wykonania i realizacji. Bez tego elementu – nawet przy idealnie zorganizowanym planie wdrożenia 5S – powoli wszystkie efekty będą zanikać i przywrócony zostanie stan początkowy. By zyski mogły zostać osiągnięte, należy wytłumaczyć pracownikom rolę samodyscypliny w osiąganiu sukcesu. Każdy musi zrozumieć nie tylko znaczenie porządku, czystości i bezpieczeństwa, ale również wyrazić gotowość do podejmowania niezbędnych kroków gwarantujących utrzymanie i doskonalenie obecnego stanu oraz motywować się do realizacji założonych celów. Szkolenia zwiększające świadomość pracowników w bezpośredni sposób przyczynią się do zmniejszenia liczby wadliwych wyrobów, polepszenia wewnętrznej komunikacji i ugruntowania idei samodyscypliny. Istotne jest tutaj również wykonywanie rutynowych kontroli stosowania zasad 5S, ponieważ na ich podstawie można określić stopień implementacji oraz realizacji poszczególnych filarów. To najtrudniejszy do wdrożenia i utrzymania etap, podczas którego najważniejsze jest:

- utrzymanie dyscypliny,

- zachowanie konsekwencji w sposobie wykonywania pracy,

- przestrzeganie reguł 5S,

- motywowanie do realizacji zadań wynikających z 5S,

- okresowe wykonywanie czynności 5S.

Polecany artykuł:

Problemy we wdrażaniu metody 5S

Metoda 5S wprowadzana jest najczęściej jako element Lean Management (czyli koncepcji zarządzania opierającej się na dostarczaniu oczekiwanych przez klientów produktów wysokiej jakości przy maksymalnym usprawnieniu organizacji i wszelkich procesów pracy). Stanowi ona podstawę do stosowania pozostałych narzędzi tej koncepcji. Mając to na uwadze, ważne jest dokładne zaplanowanie procesu wdrożenia oraz bazowanie na omówionych pięciu prostych zasadach (5S), które pozwalają na zmniejszenie liczby popełnianych błędów, eliminację marnotrawstwa oraz zwiększenie produktywności i bezpieczeństwa. Uniwersalność metody pozwala na szerokie jej stosowanie w obiektach takich jak pomieszczenia biurowe, hale przemysłowe czy place składowania wyrobów. Najszybciej i najsprawniej wdrożenie tych zasad następuje w pracy biurowej, gdzie skala problemów utrzymania czystości oraz segregowania wykorzystywanych materiałów jest mniejsza. Inaczej wygląda to w hali, gdzie występuje kumulacja różnego rodzaju czynników biorących udział w procesach produkcyjnych.

Bariery, jakie można napotkać podczas procesu wdrażania, wynikają przede wszystkim z nastawienia osób uczestniczących w nim oraz ich wewnętrznej motywacji. „Pokonanie” pracowników jest kluczowym elementem, który bezpośrednio przekłada się na sukces przedsięwzięcia. Poprawne funkcjonowanie metody 5S wymusza również położenia szczególnego nacisku na etap samodyscypliny. Wyrobienie nawyków przestrzegania zasad oraz pełnego zaangażowania wymaga poniesienia dużych nakładów czasu i pracy. Jednak, jak wynika z obserwacji firm, w których z powodzeniem wprowadzono metodę 5S, wiele problemów (związanych m.in. z jakością produktów, kosztami czy awariami) może zostać rozwiązanych, co przyniesie szereg długoterminowych korzyści podtrzymywanych dzięki samodyscyplinie.Bardzo dobre rezultaty uzyskują przedsiębiorstwa, które w pierwszym etapie wdrażają 5S w administracji, a dopiero później w hali produkcyjnej. W ten sposób administracja z kadrą zarządzającą daje przykład pracownikom produkcyjnym, co pozwala na łatwiejsze i bardziej skuteczne ich motywowanie.

5S i monitorowanie rezultatów

Wieloletnie badania wykazują, że bardzo istotne jest ciągłe monitorowanie stosowania metody 5S na poszczególnych stanowiskach – zwłaszcza w przypadku częstej rotacji pracowników. W tym celu wykorzystuje się procentową skalę, a następnie uśrednia uzyskane wyniki dla całej hali. Niemniej jednak z punktu widzenia procesów produkcyjnych oraz bezpieczeństwa osób przebywających w obiekcie bardzo ważna jest realizacja kryteriów na poszczególnych stanowiskach, co określa się skalą procentową oznaczaną kolorami. Podczas audytu dokonuje się oceny punktowej spełniania poszczególnych elementów metody, a następnie przelicza na procenty. Wynik w zakresie 75–100% otrzymuje kolor zielony, 50–74% żółty, a poniżej 50% czerwony (stan niedopuszczalny). Częstotliwość przeprowadzania audytów zależy od przyjętych w przedsiębiorstwie założeń. W pierwszym okresie wdrażania i funkcjonowania metody 5S zaleca się wykonywać je dwa razy w miesiącu, a po uzyskaniu kolor u zielonego można ograniczyć się do jednego.Utrzymanie metody 5S na wysokim poziomie w przypadku dużej rotacji pracowników to kluczowy element w jej funkcjonowaniu. Mimo szkolenia każda nowa osoba potrzebuje czasu na dostosowanie się i samodyscyplinę. W wielu przypadkach jest to proces długotrwały.

Metoda 6S

Metoda 6S, nazywana również 5S + bezpieczeństwo lub 5S + bhp, stanowi modyfikację lub raczej szersze spojrzenie na zagadnienia kryjące się w narzędziu zwanym 5S. Praktycznie bazuje na tych samych rozwiązaniach, ale zwraca uwagę oraz ukierunkowuje podejmowane działania na aspekt bezpiecznego środowiska pracy. Tak jak w metodzie 5S głównym celem jest stworzenie czystego i zdyscyplinowanego miejsca pracy przy zachowaniu standardów, które sprawiają, że wszystkie działania są nie tylko wydajniejsze, ale i bezpieczniejsze. Szósty krok – safety, został zaproponowany przez Universal Coordinated Time, aby podkreślić aspekt bezpieczeństwa pracy oraz firmy. Stanowi on wypadkową działań realizowanych w ramach kroków selekcji, systematyki, sprzątania oraz samodyscypliny i jest na pozór niewidoczny. Efektem wprowadzenia metody 5S, a także wyrobienia nawyku samodyscypliny wśród pracowników jest nie tylko podniesienie jakości czy efektywności pracy, ale również poprzez systematyczne działania zmniejszenie liczby możliwych zagrożeń bezpieczeństwa. Podobnie jak inne narzędzia lean, wdrożenie 6S nie jest pojedynczym wydarzeniem, ale procesem ciągłym, wymagającym wielkiego zaangażowania wszystkich pracowników.